Tema: ADITIVOS Y FIBRAS

Autor: Ms. Ing. Maximiliano Segerer

Fecha Publicación: 30/04/2013

Si bien los grouts más empleados en obra son los cementicios, para algunas estructuras con requisitos especiales es necesario acudir a los grouts epoxídicos. Estos últimos requieren cuidados y precauciones adicionales respecto de los grouts convencionales, debido a que su base es epoxídica, diferente de la del hormigón, que es de base cementicia. Entre sus usos pueden destacarse: grouting de precisión de equipos, maquinaria de fuerte vibración e impactos, nivelación de motores, compresores, bombas y molinos, grouting bajo rieles de servicio pesado y carpetas de alta resistencia inicial e inalterabilidad química.

Entre las ventajas que su aplicación conlleva, pueden enumerarse las siguientes: se presenta listo para usar como juego multicomponente predosificado (no hay que medir los materiales y, de esa manera, no se cometen errores), es tolerante a la humedad, presenta alta resistencia química, mecánica y al impacto con una rápida adquisición de resistencia, además de una excelente adherencia a los sustratos y elementos en contacto. Sin embargo, al estar expuesto a elevadas temperaturas, estas propiedades pueden variar considerablemente, lo cual limita sus aplicaciones. Se logran resistencias elevadas, del orden de 70 a 75 MPa a las 24 horas y de hasta 90 MPa a 7 días, con una relación flexión/compresión elevada del 25% al 30%.

Tareas previas y técnicas constructivas

Al momento de aplicar los grouts epoxídicos, el hormigón de base debe encontrarse limpio, exento de polvo, agua, partes sueltas o mal adheridas, sin impregnaciones de aceite, grasa, pintura, etc., debiendo contar con un hormigón de base al menos H-21. Para la adecuada limpieza y preparación es recomendable el uso de chorro de arena u otros métodos mecánicos, como el picado previo con cincel o rotomartillos pequeños para eliminar lechadas superficiales, siendo recomendable dejar el 50% de la superficie de los agregados expuesta para maximizar la adherencia.

De ser posible, es preferible que el hormigón se encuentre dimensionalmente estable antes de aplicar el grout, período que oscilará entre 4 y 8 meses de su hormigonado. Los espesores de aplicación convencionales varían entre 2,5 cm para bases de 40 cm y 5 cm para anchos mayores, no siendo recomendable trabajar con espesores mayores a 10 cm, debido a que la variabilidad entre los coeficientes de dilatación térmica del hormigón (base cementícea) y del grout epoxi (base epoxídica) puede traer serios inconvenientes.

Respecto al encofrado, éste debe estar separado al menos 10 cm de la placa en el lado de vaciado y al menos 5 cm en los otros lados. Los encofrados son necesarios para darle “forma” al elemento de grout (debido a su elevada fluidez) y es recomendable colocar una capa interna de polietileno al encofrado para no perderlo, debido a la muy fuerte adherencia del grout. Se deben almacenar todos los materiales del grout en ambiente de temperatura controlada (entre 20 y 25 °C) al menos 48 horas antes del mezclado.

La temperatura superficial del hormigón debe estar comprendida en las temperaturas medias de la zona (por ejemplo, entre 15 y 25 °C). Si no se encuentra en ese rango, debe materializarse un ambiente temporario alrededor de la estructura y la maquinaria.

Si se incrementan las temperaturas arriba referidas, las reacciones se realizarán más rápido, desprendiendo más calor de hidratación, con lo cual podrán existir mayores inconvenientes de diferencias de contracción cuando el grout enfríe a temperatura ambiente. En tiempo caluroso, se debe colocar a los horarios de menor temperatura; protegiéndolos siempre del asoleamiento directo después del colado. Esta protección debe continuarse al menos 48 horas, hasta que el grout se haya armonizado con la temperatura ambiente.

El grout debe ser mezclado en un recipiente u hormigonera a velocidad baja, debiendo estar limpio y libre de agua y cualquier otro material extraño. Deben mezclarse los dos componentes A y B líquidos durante al menos 3 minutos; en este momento se coloca la bolsa de agregados y cuarzo en la mezcla líquida, mezclando entre 3 y 5 minutos, hasta alcanzar la homogeneidad y la fluidez requeridas. No debe incorporarse ningún otro material a los provistos por el fabricante, salvo que se realicen ensayos y se demuestre su aptitud (por ejemplo, granza o binder).

La mezcla debe colocarse en forma continua y rápida, debiéndose tener la capacidad de mezclado y colocación adecuada para la aplicación. La colocación debe asegurar el llenado completo de todos los espacios bajo las placas y lograr un íntimo contacto con todas las superficies. Como precauciones, debe evitarse el contacto con los ojos, la piel y las vías respiratorias, debiéndose emplear guantes adecuados, anteojos de seguridad y mascarillas con filtro para vapores orgánicos.

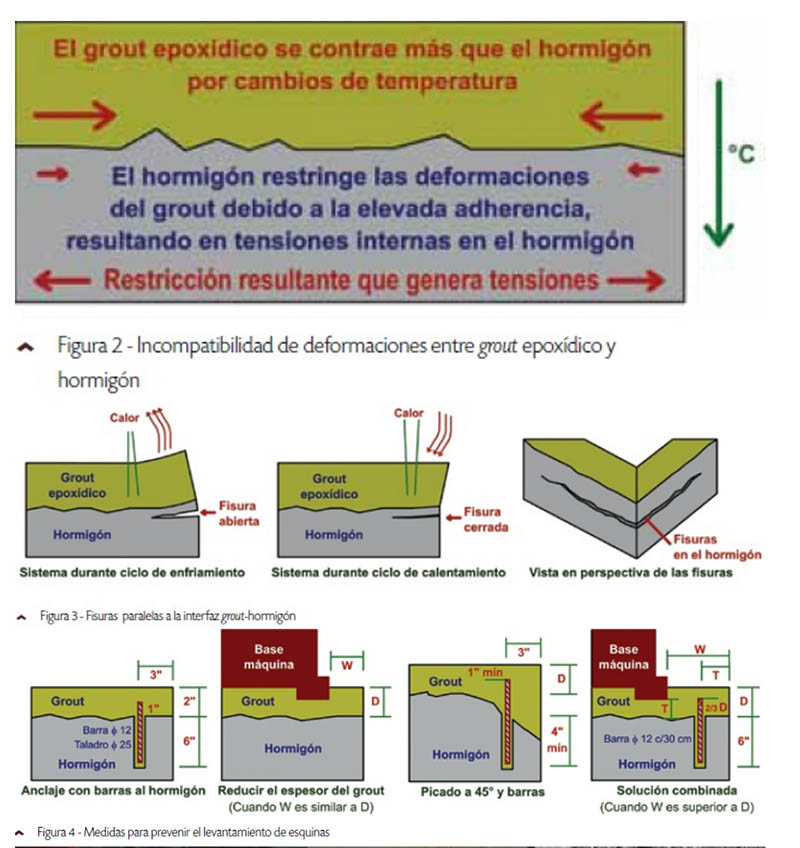

Propiedades térmicas de grouts epoxídicos y juntas de expansión

Contrariamente al grout cementicio que no tiene cambios considerables en sus dimensiones por retracción, el grout epoxídico debe tratarse como un material especial. Esto es debido a que, si bien no tiene retracción o contracción por secado, ya que no interviene agua en su elaboración (y su contracción química es muy débil), presenta un coeficiente de dilatación térmico (CDT) muy disímil al del hormigón. Al adherirse, pueden generarse fuertes tensiones que fisuran el hormigón y/o el grout (Figura 1). Es indispensable planificar juntas de expansión formando paños relativamente cuadrados de 75 cm en cada dirección o como máximo 1 m.

Es recomendable realizar las juntas mediante el inserto de materiales preformados (Figura 2). El material de la junta de expansión puede ser madera blanda o laminada o de poliestireno con espesores de 15 a 25 mm como máximo. Ambos son resistentes al agua y aceites y son relativamente fáciles de comprimir. Debe ser colocado con algún material que en lo posible impida la adherencia, como polietileno o cera en las caras verticales.

Al menos, este impedimento de adherencia debe darse en la parte superior. Estos 25 mm superiores deberán ser removibles o extraídos después de la colocación para su posterior sellado. Puede aplicarse un listón de 25 x 25 mm encerado o engrasado para luego retirarlo (Figura 2).

Además, las juntas permiten la colocación más acotada y controlada para asegurar que llene todos los encofrados y tome contacto con las placas metálicas de apoyo de la maquinaria. Deben ser posicionadas de manera tal que no interfieran con anclajes, soportes, etc. Siempre debe consultarse al fabricante para definir y diseñar adecuadamente la localización de juntas de expansión. Las juntas deben ser perpendiculares entre sí y normales a las direcciones principales de la fundación y placas metálicas. Si existen puntos de cambios de sección o ángulos entrantes, es recomendable la realización de juntas.

La finalidad es lograr paños símil cuadrados de hasta 1 m, respondiendo siempre a las especificaciones del fabricante. Las ubicaciones finales deberán tener en cuenta la configuración de la fundación y del equipamiento. No es recomendable que coincidan con pernos de anclaje o puntos localizados de aplicación de esfuerzos.

El CDT es la medida que indica la tendencia del material a expandir y contraer durante fluctuaciones de temperatura. CDT altos indican que serán más importantes los movimientos del material para un determinado gradiente de temperatura. Una de las diferencias más críticas entre grouts epoxídicos y hormigones es la que existe entre sus CDT. Los grouts epoxídicos presentan CDT entre 2 y 10 veces mayores comparativamente con los valores del hormigón de base, siendo los valores más esperados para grouts epoxídicos comerciales entre 2 y 4 veces el CDT del hormigón.

El hormigón tiene la tendencia de restringir los movimientos de los grouts epoxídicos adheridos y puede causar tensiones considerables en la interfaz durante los cambios de temperatura (Figura 1). Para ambientes con grandes cambios de temperatura, como maquinarias a la intemperie, es recomendable emplear grouts epoxídicos con el coeficiente de dilatación térmica más bajo posible. Debido a que el grout epoxídico y el hormigón absorben y disipan calor de manera lenta, los ciclos de temperatura entre el día y la noche causan expansiones y contracciones térmicas en las fundaciones.

Si estas expansiones térmicas sobrepasan cierto límite, generalmente fisurarán por la parte más débil, que es la resistencia a tracción del hormigón, siendo indispensable en superficies de más de 100 cm de lado trabajar con juntas de expansión. Los grouts epoxídicos desprenden cantidades considerables de calor durante las primeras horas después de su colocación, generando reacciones exotérmicas e iniciando su fragüe entre 1½ y 4 horas. En grandes coladas de grout (espesor considerable), el calor generado acelera las reacciones exotérmicas, quedando atrapado en el espesor del grout.

La combinación de estos factores trae aparejada la posible aparición de fisuras cuando el grout comienza a enfriar. Este aspecto es agravado si existe asoleamiento durante las primeras horas después de colado el grout, aconsejándose brindarle sombra para evitar que la elevación de temperatura debida al propio calor de hidratación se adicione a la temperatura del asoleamiento directo.

Patologías más comunes en grouts epoxídicos

En función de un análisis detallado de la bibliografía especializada y relevamientos de casos de obra, los problemas más comunes que aparecen al trabajar con grouts epoxídicos son:

- Ineficacia en la preparación, colocación y/o protección del grout epoxídico durante las primeras 24 horas.

- Falta de adherencia, ocasionada por una inadecuada preparación de superficies.

- Cambios de alineamiento a corto y largo plazo por inconvenientes varios (diseño, montaje, etc.).

- Levantamiento de esquinas y fisuración del hormigón de base.

- Fisuras verticales en el grout.

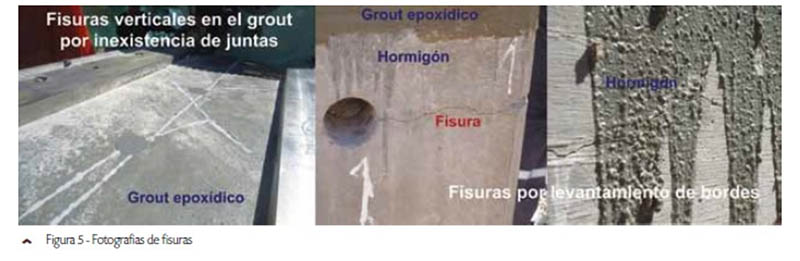

Fisuras por levantamiento de bordes en grouts epoxídicos

El alabeo o levantamiento de bordes está relacionado por la diferencia en las tasas de contracción térmica entre el grout epoxídico (superficie) y el hormigón (base), presentando este último baja resistencia a la tracción. La Figura 1 ilustra cómo los diferentes coeficientes de dilatación térmica reaccionan uno con el otro durante un descenso de temperatura.

El resultado de esta contracción diferencial resulta en fallas por tracción del hormigón, algunos centímetros por debajo de la interfaz entre el grout y el hormigón (Figura 3). Cuando se aplica suficiente cantidad de calor, es parcialmente reversible, ya que el epoxi expande a una tasa mayor que el hormigón y la fisura se cierra. Es por ello que estas fisuras aparecen generalmente después de caídas de temperatura, las cuales pueden ser la primera noche o el primer frente frío.

Un aspecto a recalcar es que el levantamiento de bordes no ocurre bajo la maquinaria, debido a que las placas metálicas y el peso de éstas siempre hacen permanecer al grout epoxídico en compresión. Estas variaciones de temperatura, combinadas con la gran diferencia de CDT, promueven el alabeo de los grout epoxídicos en esquinas. Debido a que la resistencia a tracción del hormigón es muy inferior a la del grout epoxídico y la adherencia es muy elevada, se termina fisurando el hormigón, siguiendo los patrones típicos que se presentan en la Figura 3 durante el ciclo de calentamiento.

El ancho de estas fisuras es parcialmente reversible durante la parte fría del ciclo, presentando un comportamiento dinámico. Estas fisuras no suelen causar fallas en el equipamiento o maquinaria, pero sí pueden ser caminos preferenciales para la entrada de aceites o combustibles. Mientras mayor es el espesor del grout epoxídico, mayor es la tendencia para el desarrollo de estas fisuras. Usualmente estas fisuras horizontales (Figura 5) comienzan en el hormigón y terminan en la interfaz del grout.

Esto ocurre entre 5 y 10 cm del borde de la superficie del grout (Figura 3). En la cercanía de fisuras verticales, las fisuras horizontales pueden seguir el camino de estas últimas y terminan en la zona donde se encuentra comprimida por el peso del equipo. Esta patología común en grouts epoxídicos puede eliminarse de diferentes maneras (Figura 4):

- Instalando barras de unión en los bordes, lo cual es muy recomendable cuando se colocan anchos de grout de más de 10 ó 15 cm al costado de las placas metálicas de apoyo de la maquinaria (ello está dado por cuestiones estéticas más que por necesidades e la maquinaria que apoyará). Deben estar al menos 25 mm sobre la superficie del hormigón, además de encontrarse al menos a 75 mm de la superficie vertical o encofrada del grout epoxídico. Su diámetro recomendado es de 12 mm (1/2”), con agujeros de 25 mm para su anclaje con el mismo grout. El espaciamiento recomendado es del orden de los 30 cm y la profundidad del taladro, de 10 cm aproximadamente.

- Cambiando las dimensiones de la capa de grout, dándole un espesor más grande que el ancho; se reduce así el área afectada que puede ser susceptible a la contracción térmica. Reduciendo la dimensión W (Figura 4), se disminuye la posibilidad o magnitud del levantamiento de bordes. La dimensión W debe ser la suficiente para un colado satisfactorio del grout (10 cm mínimo).

- Picar a 45° todo el borde del hormigón de recubrimiento de la fundación. Hay un acuerdo acerca de que lo mejor es un ángulo de 45° con lados de 50 a 150 mm, en función de las armaduras de las fundaciones, pudiendo exponer levemente las armaduras del hormigón, ayudando a prevenir el levantamiento.

- Combinar dos de las medidas anteriores; suele ser lo más efectivo para equipos de relevancia, más aún teniendo en cuenta que estas medidas son insignificantes respecto del costo del grout.

Fisuras verticales en el grout

En primer lugar, deben tomarse todas las medidas para prevenir la fisuración de los grouts. En segundo lugar, si han aparecido las fisuras, es necesario analizar si indican una falla del grout o si sólo es un problema estético. Dos causas pueden fisurar los grouts epoxídicos: tensiones térmicas inducidas y tensiones mecánicas inducidas. Una fisura no indica que el grout ha fallado, simplemente significa que está relajando algún tipo de tensiones inducidas, bien sea por origen térmico o mecánico. De manera más simple, el grout está mostrando dónde deberían haber estado las juntas de expansión (Figura 5).

Las caídas de temperatura tienen un serio efecto en grouts epoxídicos que pueden desarrollar fisuras a lo largo o ancho en grandes coladas, sujetas a diferencias de temperatura superiores a 25 °C, las cuales casi siempre ocurren en obra. Esto es debido y aplicable tanto a gradientes de temperatura entre día y noche o diferentes estaciones, o cuando se enfría más de 25 °C después de ser colado, comparado con la temperatura máxima alcanzada durante el pico exotérmico.

En condiciones climáticas que excedan estos gradientes y principalmente en maquinarias ubicadas a la intemperie (no en recintos cerrados), la fisuración aparecerá si no se tienen en cuenta las precauciones ya enumeradas en el tema de juntas de expansión. Para reducir la fisuración en grouts, puede trabajarse en contenido de agregado óptimo, colar los grouts con sombra en condiciones de tiempo caluroso, colocación con temperaturas moderadas, diseño y colocación de mínimos espesores en función de condiciones de fluidez, reducción de sobre-anchos o salientes bajo las platinas metálicas, evitar ángulos entrantes y, principalmente, trabajar con juntas de expansión adecuadamente espaciadas y materializadas. Las fisuras verticales en el grout (Figura 5) tienden a penetrar todo su espesor y terminan en el hormigón, pudiendo traspasar algunos centímetros en éste, debido al efecto de “arrastre” de fisuras y a la baja resistencia a tracción del hormigón.

De aparecer, deben ser selladas para prevenir la contaminación con aceite o agua que pueda deteriorar al hormigón de base. El sellador escogido dependerá de las condiciones ambientales y de servicio de la maquinaria. Son recomendables los selladores sobre la base de siliconas para evitar la acumulación de agua. Si existe presencia continua de aceites lubricantes, combustibles u otros contaminantes, se deben emplear selladores elastoméricos resistentes a aquéllos.