Tema: ADITIVOS Y FIBRAS

Autor:

Fecha Publicación: 31/12/2009

Las fibras pueden proporcionar resistencia mecánica, disminuir las posibilidades de fi suración y conferir al hormigón una mayor ductilidad. Los tipos de fibras y características principales para su aplicación.

La utilización de la fibra no es reciente en el tiempo; el hombre ya la utilizaba desde hace tiempo de distintas formas y con diferentes materiales. Desde hace siglos se utilizaron fibras naturales para reforzar el material utilizado en la construcción, como por ejemplo la paja, que hoy se sigue utilizando en algunas zonas en la construcción del ladrillo de barro o morteros reforzados inclusive con crin de caballo.

A principio del siglo XX, y con el avance tecnológico en la construcción, se empezó a investigar la incorporación de estos tipos de materiales. Inicialmente fueron de origen natural, donde en base a ello se fueron evaluando las mejoras de comportamiento en alguna propiedad física. En las décadas del ‘50 y del ‘60 del siglo pasado se continuó con las investigaciones en el campo de las fibras naturales, resultando que se pueden utilizar con éxito para la producción de planchas finas para muros y techos. Otra rama de la investigación fue a través de las fibras de acero, describiéndose el incremento de la resistencia a tracción en el hormigón.

Como consecuencia del desarrollo en la industria militar tuvo un importante avance en el desarrollo a fi nales de siglo pasado, ya que se buscó mejorar las resistencias del hormigón a las más altas tensiones y poder soportar potenciales explosiones y ser aplicadas a la construcción de instalaciones militares en eventuales zonas de conflicto.

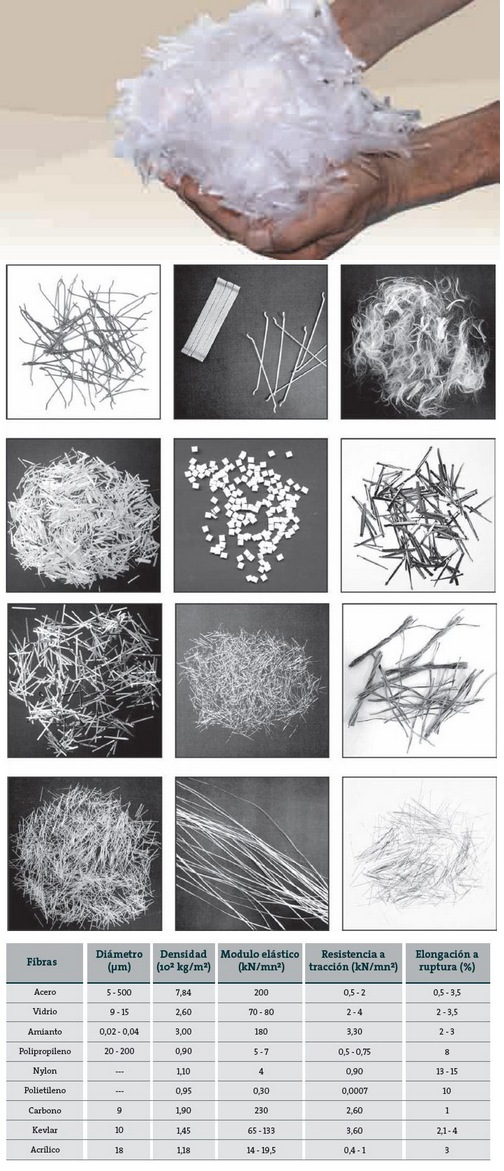

Como consecuencia de lo expuesto la industria civil continúa en el desarrollo científico del producto, obteniéndose hoy en día diferentes variedades para poder ser aplicadas a la industria de la construcción. A continuación detallamos un muestrario de una serie de fibras.

Características mecánicas de las fibras Existen diferentes tipos de fibras para el hormigón en función de la materia prima por la cual están producidas: Metálicas: aceros de cabono y ligados, aluminio Naturales: amianto (asbesto), celulosa, carbón Sintéticas: nylon, polipropileno, poliacrilo, nitrilo, polivinil, alcohol.

Aportes y precauciones en la utilización de fibras

Las fibras pueden proporcionar una adecuada resistencia mecánica a los esfuerzos internos de la mezcla. Al encontrarse homogéneamente distribuidas dentro de un hormigón, constituyen una micro-armadura que, por un lado, se muestra extremadamente eficaz para contrastar el muy conocido fenómeno de la fisuración por retracción y, por otro, confiere al hormigón una ductilidad2 que puede llegar a ser considerable en la medida en que sea elevada la resistencia misma de las fibras y su cantidad, confiriendo además al hormigón en tales circunstancias una gran tenacidad.

La orientación aleatoria de la misma está influenciada por el método de fabricación. Esta puede ser en dos direcciones (planas) o en tres direcciones (espacial). Por ejemplo, el método de rociado de la fibra es plano, pero el proceso de mezclado dentro de una pera o mezcladora es espacial.

Se puede observar que muchas de las fibras cruzan las fisuras en diferentes ángulos o pueden tener una longitud de anclaje menor que la necesaria para el desarrollo de una unión fibra-matriz adecuada. Entre los factores de eficiencia alcanzados podemos hablar de un 0,4 para la orientación plana y de un 0,25 para la orientación espacial. Cuando hablamos de factor de eficiencia el mismo depende de la longitud de la fibra y de la longitud crítica embebida4.

Los hormigones con fibras son de un uso más adecuado en secciones muy delgadas, donde la correcta colocación de la armadura convencional sería extremadamente difícil, ya que el factor de eficiencia de la misma depende de la longitud de la fibra y de la longitud crítica embebida. En el caso del hormigón con fibras rociadas, es ideal para la fabricación de productos en forma irregular, ya que se puede reducir el peso con el uso de secciones delgadas de hormigón reforzadas con fibra.

Podemos realizar de manera genérica dos divisiones de las fibras de acuerdo al tamaño de las mismas. Las podemos dividir en macro-fibras y micro-fibras. En el caso de las primeras, pueden ser metálicas o sintéticas, con una dimensión de 25 a 65 mm y un diámetro que va desde los 0,2 a los 0.8 mm con diferentes formas. En el caso de las segundas, pueden ser de polipropileno, carbono, etc, y su dimensión va desde los 0,8 a los 50 mm con un diámetro menor a los 0,1 mm.

Micro-fibras

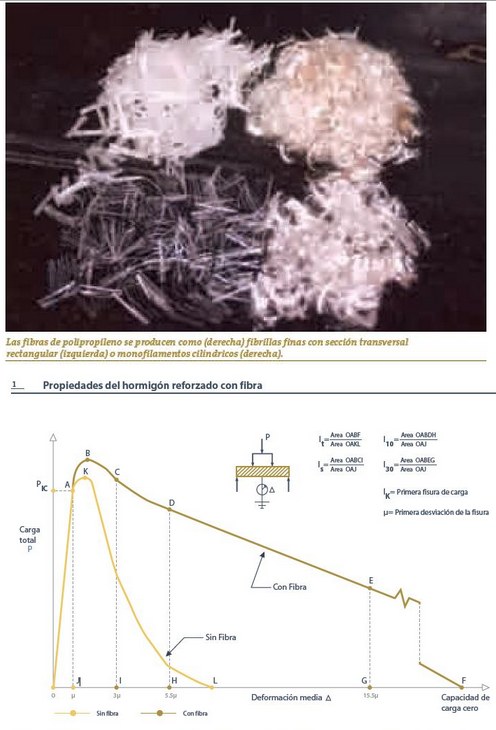

Partiendo de las fibras sintéticas, que son las que se fabrican por el hombre y estas son el resultado de la investigación y el desarrollo de las industrias petroquímica y textil, los tipos de fibras usadas en hormigón son: acrílicas, aramida, carbón, nylon, poliéster, polietileno y polipropileno. Dentro de esta clasificación evaluaremos las de polipropileno5. Estos estudios empezaron en la década del ‘60 buscando funcionalidad y economía y a partir de estos puntos fueron evolucionando hasta nuestros días.

Podemos decir que hoy ya están en el mercado al alcance de todos, siendo las más comunes las fibras tramadas, utilizadas en pisos industriales, comerciales y pavimentos. Micro-fibras sin tramar o conocidas como monofilamentos generalmente son solicitadas por lograr una terminación estética mejor.

Estas son químicamente inertes, hidrofóbicas y ligeras (livianas). Usadas en un volumen mínimo de 0.1% del volumen del concreto las fibras de polipropileno reducen la fisuración por contracción plástica y disminuyen el agrietamiento sobre la armadura de acero. La presencia de las fibras de polipropileno en el hormigón puede reducir el asentamiento o la sedimentación de las partículas de agregados, reduciendo así los canales capilares de exudación.

Las fibras de polipropileno pueden reducir el descascaramiento del hormigón de alta resistencia y del hormigón de baja permeabilidad expuesto al fuego en un ambiente con humedad. Explayándonos un poco más en detalle acerca de las mejoras que se obtienen con la incorporación de este tipo de producto en el hormigón podemos hablar de dos aspectos: uno de ellos es la tenacidad, mencionada anteriormente, que es la medida de la capacidad de absorción de energía de un material y es utilizada para caracterizar la aptitud para resistir fracturas cuando es sometido a esfuerzos estáticos, dinámicos o impactos de peso.

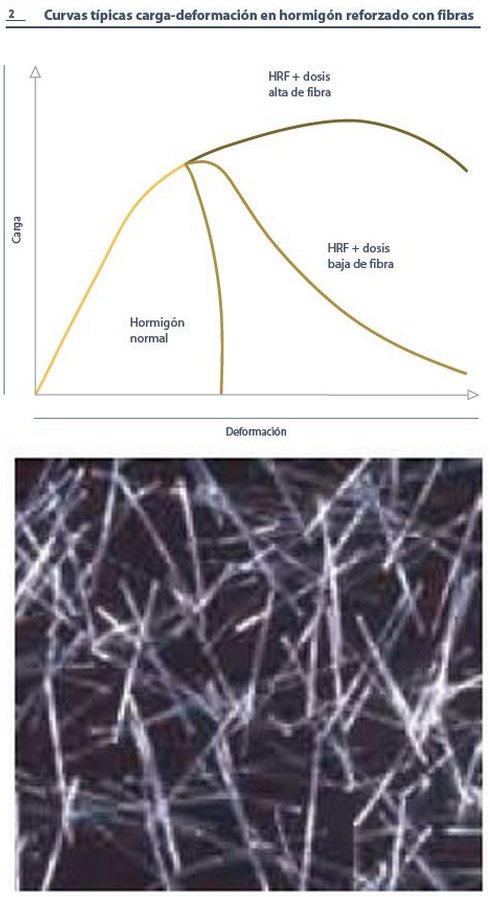

Existen varias teorías que permiten explicar el efecto anteriormente mencionado, como las teorías estadística, determinista y de los fractales, siendo la determinista la más universal y la que a continuación explicaremos6. Para la determinación de esto utilizamos el ensayo de flexión, en tres puntos, que permite determinar la resistencia y además está muy cercano a la realidad estructural con respecto a la aplicación de carga. Podemos observar el diagrama obtenido del ensayo, donde se dibuja la curva carga-flexión de dos hormigones: uno reforzado y otro no.

La energía absorbida por la probeta está representada por el área bajo la curva de deflexión total por el esfuerzo (curva carga-deflexión), que depende de: [a] dimensiones de la probeta (largo, ancho y alto) [b] configuración de la carga (en el punto medio o en tres puntos) [c] tipo de control (carga, deflexión según punto de carga, desplazamiento de la cruceta, etc.) [d] relación de carga para cuantificar algunos de estos efectos es necesario normalizar la capacidad de absorción de energía.

Esto puede ser obtenido dividiendo la energía absorbida por la probeta del hormigón reforzado con fibra por aquélla absorbida por un hormigón no reforzado con fibras de idénticas dimensiones e igual matriz de componentes ensayados bajo condiciones similares. El índice resultante It, no dimensional, representa el incremento relativo de capacidad de absorción de energía debido a la inclusión de fibras.

Es un índice para comparar la relación de absorción de energía de diferentes mezclas y proporciones de fibras. Los hormigones reforzados con fibras tienen un comportamiento elasto-plástico; es decir, en un primer momento se comportan elásticamente hasta la primera rotura y después poseen un comportamiento plástico, mientras que los hormigones no reforzados con fibras se comportan como elasto-quebradizos. Podemos decir que un beneficio es otorgar al hormigón una considerable ductilidad después del agrietamiento, incrementando la capacidad para resistir cargas de impacto.

Como segundo aspecto beneficioso se destaca su alta propensión a evitar la formación de fisuras y grietas y la propagación de las mismas. Su explicación es que la combinación de la fibra con el hormigón posee una elevada resistencia a la tracción. Una vez colado el hormigón aún en estado plástico comienza a asentarse y perder agua por evaporación desde la superficie, mientras se aproxima el inicio del fragüe. Durante esta etapa el hormigón es vulnerable a las fuerzas que se ge neran en su interior.

Durante el estado plástico el hormigón pierde agua por exudación, lo cual provoca retracciones que se intentan restringir por el encofrado y el acero de refuerzo. Estas tratan de mantener la masa en su lugar generando tensiones contrapuestas. Las fuerzas de contracción plástica son pequeñas al principio, pero pueden crecer rápidamente durante el fraguado, dependiendo de las tendencias a la producción del fenómeno. En forma paulatina, tomando velocidad con el fraguado de la masa, y cuando estas tensiones exceden la capacidad de resistir del hormigón, se produce su liberación en forma de fisuras.

A temprana edad estas grietas pueden ser fácilmente detectables y poseer diferentes profundidades en la masa, y generalmente con un re-trabajo posterior son ocultadas y resultan proclives a evidenciarse en edades posteriores de diferentes maneras. Al agrietarse el hormigón a edad temprana se produce un aumento en la permeabilidad del mismo, trayendo aparejadas las posibles penetraciones de sales y cloruros que pueden atacar el acero provocando acciones de corrosión.

La incorporación de fibras de polipropileno demostró ser efectiva para disminuir los fenómenos asociados con la contracción plástica. Estas reducciones oscilan entre un 55 y un 65% comparándolos con el hormigón sin fibras (trabajo presentado de ‘Fisuración por contracción plástica: propuesta de un método de ensayo para evaluar y cuantificar el fenómeno’. Guillermo Della Croce; Gastón Fornasier, Centro Técnico Loma Negra).

Allí se estudiaron seis dosificaciones para pavimentos y losas y, como contrapartida, en la mezcla de losa y fibra se apreció una disminución del orden del 10% tanto en la resistencia a compresión como en el módulo de elasticidad estático en coincidencia con una mayor incorporación de aire en estado fresco. El hormigón con fibra incorpora cientos de fibrillas bien ancladas en las tres direcciones de coordenadas para absorber altas solicitaciones sin fisuras ni grietas.

Macro-fibras

Dentro de esta categoría, manteniéndonos en el material de polipropileno, están las de alta resistencia y alto módulo elástico. Es de hacer notar que poseen un comportamiento diferente a las micro-fibras, no siendo lo mismo durante el uso. Las micro-fibras se utilizan para el control de la fisuración en estado plástico, perdiendo toda utilidad en el hormigón endurecido.

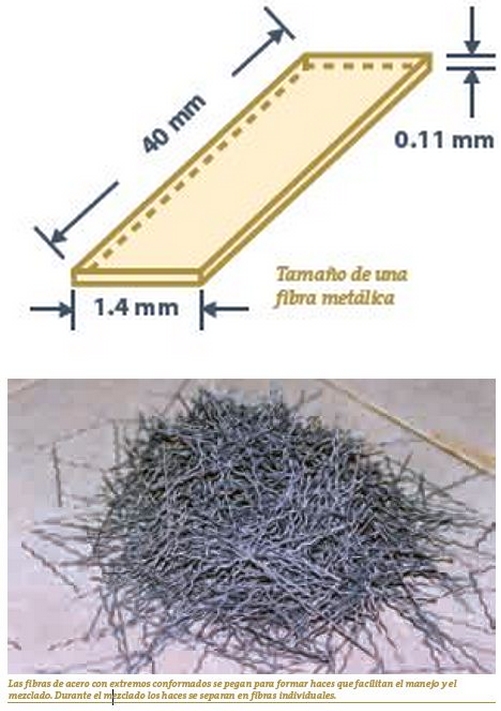

El tamaño de las mismas es similar al de un cabello. En el caso de las macro-fibras el tamaño es de aproximadamente 4 a 5 centímetros de largo por 1 a 2 mm de ancho y entre 0,11 a 0,19 mm de espesor, dependiendo del producto que se halle en el mercado. Estas tienen un efecto de ayuda en la fisuración plástica, no siendo su función principal sino que trabajan cuando el hormigón está sometido a carga. Las mismas le confieren al hormigón una mejora en el comportamiento de flexo-tracción y al impacto y se utilizan como reemplazo directo de las fibras de acero e incluso de mallas.

Haciendo mención a lo que el fabricante dice respecto de la comparativa con relación a las fibras de acero, señala que sus propiedades estructurales son similares, comparación respecto del peso del material, siendo fácil de manipular. Por ser material sintético, los pelos que generalmente quedan en la superficie no son tan peligrosos y no presentan problemas de corrosión, siendo fácil de bombear.

En lo comparativo con la malla hace mención a que se puede reducir el espesor de la losa al no considerar el recubrimiento de la malla, eliminar los problemas de corrosión y durabilidad, alcanzar un más fácil manejo y menos mano de obra, mientras que las mallas son estructurales no mejorando la resistencia al impacto. Efectuamos la siguiente aclaración encontrada recurrentemente en las bibliografías consultadas: no debe utilizarse como armadura principal en piezas estructurales ningún tipo de fibra.

Fibras de acero

Las fibras de acero cortas son pequeños pedazos discontinuos de acero con un aspecto o esbeltez (relación entre longitud y diámetro) que varía entre 20 y 100 y con muchas secciones transversales. Algunas fibras de acero tienen extremos conformados para mejorar la resistencia al arrancamiento de la matriz a base de cemento.

La norma americana ASTM A 820 clasifica las fibras de acero en cuanto a su manufactura en cuatro tipos:

Tipo I: las fibras de alambre conformadas en frío son las más fácilmente encontradas en el mercado y están fabricadas de alambre de acero conformado.

Tipo II: las fibras cortadas de chapas se fabrican como el propio nombre dice (las fibras de acero se cortan de las chapas de acero).

Tipo III: las fibras extraídas de fundición, que se fabrican por técnicas relativamente complicadas (con una rueda en rotación) se usan para levantar el metal líquido de una superficie de metal fundido a través de la acción de capilaridad. El metal fundido extraído se congela rápidamente en forma de fibras y se quita de la rueda por la fuerza centrífuga. Las fibras resultantes tienen una sección transversal en forma de medialuna.

Tipo iv – Otras fibras

Los volúmenes de fibras de acero usados en concreto normalmente varían del 0,25 al 2 por ciento. Volúmenes mayores que 2% generalmente reducen la trabajabílidad y la dispersión de las fibras y requieren un diseño especial de las mezclas o técnicas especiales de colado. La presencia de las fibras afecta ligeramente la resistencia a compresión.

La adición del 1,5% (en volumen) de fibras de acero puede aumentar la resistencia a tracción directa hasta 40% y la resistencia a la flexión hasta 150 por ciento. La durabilidad del concreto reforzado con fibras de acero depende de los mismos factores que el hormigón convencional.

Las fibras de acero presentan un módulo de elasticidad relativamente alto (210.000 MPa) en comparación con las de polipropileno, que rondan los 3.500-5.200 MPa. Se puede aumentar su adherencia o unión con la matriz de cemento a través del anclaje mecánico o de la rugosidad superficial. Las fibras están protegidas de la corrosión por la alta alcalinidad del ambiente en la matriz de cemento.

Las fibras de acero se usan comúnmente en pavimentos de aeropuertos y en las capas de revestimiento de las pistas. También se usan en los tableros de puentes (cubiertas para puentes), pisos industriales y pavimentos de autopistas. Algunas de las ventajas de su utilización las podemos enumerar a continuación: Disminución de los tiempos de obra en relación al armado con armadura tradicional y aserrado de las juntas. Un mayor control de la fisuración, ya que cosen las fisuras del hormigón formando un ‘puente’ entre los agregados gruesos y llevan al hormigón a un comportamiento dúctil luego de la fisuración inicial evitando así la fractura frágil.

Un incremento de la resistencia a la abrasión y protección final debido a una reducción de la fisuración. Tiene una excelente resistencia a la corrosión, ya que mediante el uso de las fibras las fisuras controladas tienen un diámetro mucho menor al necesario para permitir que el proceso de corrosión se inicie en el acero del hormigón.

Posee una excelente resistencia al impacto (mejora la resiliencia). Mejora la resistencia a tracción, compresión, flexión y corte. Se eliminan los defectos provocados por la mala colocación del refuerzo tradicional de barras. El hormigón proyectado con fibras de acero se ha empleado con altos volúmenes de fibras (hasta 2%) con éxito.

Conclusiones

Como vemos, en el mercado existen hoy en día varias posibilidades a utilizar a fin de mejorar el comportamiento del hormigón de acuerdo al requerimiento técnico exigido y a lo que hoy prevalece, que es el tema de la inversión. Está en el profesional que diseña la estructura la elección de la mejor opción tanto técnica como económica para obtener un producto de alta gama y de parte del productor de hormigón el poder asesorarlo en virtud de la experiencia de campo adquirida.