Tema: EQUIPAMIENTO

Autor: Viviana Brollo, de W.R. Grace Argentina, a partir del artículo de Koehler, Sostaric y Durning de W.R. Grace & co

Fecha Publicación: 31/12/2009

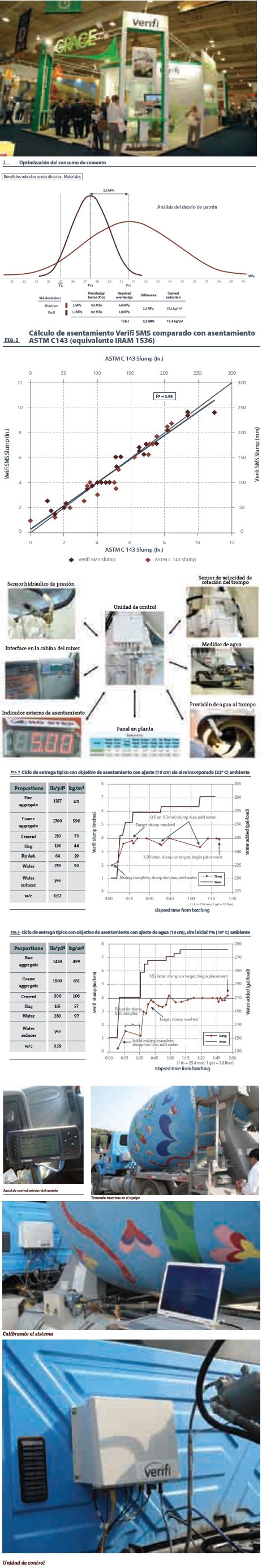

La producción de hormigón elaborado está sujeta a numerosas variaciones que pueden afectar las propiedades de construcción, mecánicas y de durabilidad del producto final, una de las cuales, que aún impacta muy fuerte, es la del asentamiento y su correspondiente ajuste. La presentación de Verifi, un sistema de control de proceso en el camión moto-hormigonero.

Las empresas de hormigón elaborado son responsables de controlar y acotar variaciones potenciales para garantizar un producto final uniforme. Para ello deben tener experiencia y recursos (conocimientos, equipamientos y procedimientos) necesarios a fin de gestionar los factores generadores de esas variaciones, o mejor dicho dispersiones, de forma tal que se garantice que el desempeño del hormigón en la estructura sea el proyectado.

Las empresas en general, y en particular las socias de la AAHE, lo logran a través del uso de programas activos de control de calidad de materiales, equipamiento adecuado, mano de obra altamente entrenada, procedimientos de producción y, por supuesto, control de calidad del producto final. Considerando que las variaciones de materias primas estén bien acotadas, los otros generadores de variaciones potenciales a lo largo del proceso de producción de hormigón elaborado son de difícil control de manera efectiva con métodos manuales y en especial los que se refi eren a variaciones de proceso. Por eso enumeramos las potenciales variaciones, describimos la tecnología de control de proceso existente y presentamos las pruebas experimentales para validar Verifi en el control del proceso.

Variaciones del proceso

Las variaciones ocurren durante la carga, mezcla y entrega de hormigón elaborado. Durante la dosifi cación, pueden ocurrir variaciones en la calidad, cantidad y condición del material. Entre los factores que afectan a la mezcla podemos mencionar la velocidad de rotación del tambor, el tiempo de mezclado, la geometría del tambor y la secuencia de carga. Se ha demostrado que el mezclado mínimo requerido varía dependiendo del tipo de mezcla; las dosifi caciones de hormigón del tipo autocompactantes y de alto desempeño necesitan mayor tiempo de mezclado.

Durante la entrega, las variaciones pueden deberse al tiempo de transporte, la temperatura inicial del hormigón, la temperatura ambiente y del hormigón en el momento de descarga y el agua que se agrega en el lugar para ajustes de asentamiento.

El control de estas variaciones es complejo por la cantidad de actores involucrados. A saber: la mayoría de la producción es con mezcla en el equipo moto-hormigonero o con mezclador central y en estos casos el operador de planta es responsable de la dosifi cación del hormigón para garantizar que los materiales correctos sean cargados. En la planta central de mezclado, el operador de planta es además responsable de garantizar la mezcla adecuada.

El conductor del camión es responsable de ajustar la carga de hormigón en planta y luego en obra y también de establecer la tasa de rotación del tambor a la velocidad y nivel de agitación adecuados durante el tiempo correcto. Las diferencias en el tiempo o velocidad de mezclado, que normalmente son establecidos por el conductor, pueden ocasionar grandes diferencias en la extensión de la mezcla que se aplica a la carga. El contratista puede requerir otros cambios al hormigón -normalmente el agregado de más agua- en el lugar de trabajo. Además, la posibilidad de trabajar el hormigón varía en virtud del tiempo, la temperatura, la duración del mezclado y el comienzo de fragüe.

También la gran variedad de diseños de hormigón producidas en una planta típica complica aún más el seguimiento y ajuste de los despachos. Todas las normas, códigos y especificaciones de hormigón (IRAM, CIRSOC, ASTM, etc.) contemplan estas potenciales variaciones y requieren, entre otras cosas, que el productor de hormigón brinde la cantidad suficiente de revoluciones de mezclado a una velocidad mínima preestablecida para garantizar el mezclado correcto.

Además establecen límites a la temperatura del hormigón y al tiempo máximo transcurrido entre la carga y descarga. Para compensar las variaciones inevitables de las propiedades finales del hormigón los códigos y especificaciones de construcción requieren además que el hormigón esté sobredimensionado con respecto a la resistencia de diseño (sea compresión, flexo-tracción, módulo de elasticidad, etc.). Las variaciones de dosificación pueden ser minimizadas por el uso de un programa de garantía de calidad/control de calidad que detecte cambios en la calidad del material y a través de la precisa calibración del equipamiento de dosificación asegure la adecuada cantidad de cada uno de los componentes de un hormigón elaborado.

Pero con todo esto el contenido de agua, sin embargo, es un desafío en su control. El agua puede ingresar al hormigón a través de múltiples fuentes, entre las cuales podemos mencionar la dosificación de agua en la mezcla, la humedad adicional en los áridos, el agua residual de lavado de la carga anterior y el agua adicional agregada manualmente por el conductor en la planta o en obra. La dosificación inicial de agua puede ser medida de manera adecuada al ingresarla a la carga. Sin embargo, la determinación de la cantidad correcta de agua a agregar posteriormente es complicada por el volumen que ingresa a través de otras fuentes, no siempre bien estimado. El agua libre que se presenta con los áridos varía de un lote a otro y hace que la determinación exacta del contenido de humedad sea crítica. Los medidores de humedad de agregados son de precisión limitada, requieren seguir la rutina de calibración y no siempre se usan. En muchos casos, los medidores de humedad sólo se usan para agregado fino y no para agregado grueso. Además, en muchos casos queda una cantidad incierta de agua en el tambor después de lavar la carga previa, y aunque el tambor se opera en descarga para sacar esta agua puede quedar agua residual.

Debido a las variaciones en la cantidad de agua residual en el tambor, el agua de dosificación y la humedad agregada el conductor muchas veces puede necesitar agregar agua antes de abandonar la planta para ajustar la carga de hormigón al asentamiento diseñado. Finalmente, al llegar al lugar de trabajo el conductor puede ajustar nuevamente para lograr el asentamiento diseñado y puede ocurrir que el comprador del hormigón u otro tercero, como el operador de bomba, pida que se agregue agua a la carga para aumentar el asentamiento. Debido a que las variaciones en el contenido de agua afectan directamente la resistencia, a mayores fluctuaciones de la resistencia a la compresión, para mantener la resistencia característica, habrá que subir la resistencia media, con la consecuencia de mayores costos de mezcla. Por eso, logrando un asentamiento y contenido de agua consistente los costos del material pueden reducirse potencialmente, se mejora la calidad (menor dispersión), se reducen los rechazos y reclamos de baja resistencia y se mejoran las posibilidades constructivas. Además de la necesidad de un control exhaustivo del agua real en el hormigón elaborado para asegurar un asentamiento consistente y sus implicancias en los costos, la cantidad de agua tiene impacto en los tiempos de fraguado.