Tema: BOMBEO

El brazo fuerte del hormigón

Autor: Ing. Guillermo Masciotra

Fecha Publicación: 30/11/2003

Con el servicio de bombeo el hormigón se puede colar en forma rápida y segura en lugares que plantearían costosos problemas técnicos si no se contara con el equipo adecuado. Actualmente todas las empresas proveedoras de hormigón elaborado poseen equipos de bombeo de última generación, HORMIGONAR le propone conocer un poco mas de esta alternativa sumamente ventajosa.

BOMBEAR HORMIGÓN

Bombear hormigón es simplemente transportarlo por una cañería desde la canaleta del motohormigonero hasta el lugar de su descarga en la estructura y en lo posible en el mismo lugar del encofrado donde va a quedar moldeado hasta tomar su forma definitiva para aplicar sobre el solo energía de compactación necesaria para el correcto llenado del molde.

Se trata de impulsar el hormigón fresco hacia la cañería, y ejercer sobre él una presión suficiente para el desplazamiento de la “vena” del material en estado plástico, venciendo la resistencia de su propio peso mas la perdida de carga que se irá produciendo por el rozamiento de la mezcla contra las paredes de la cañería y muy especialmente cuando esta posee cambios de dirección con codos y curvas.

Como trabajan las bombas de hormigón:

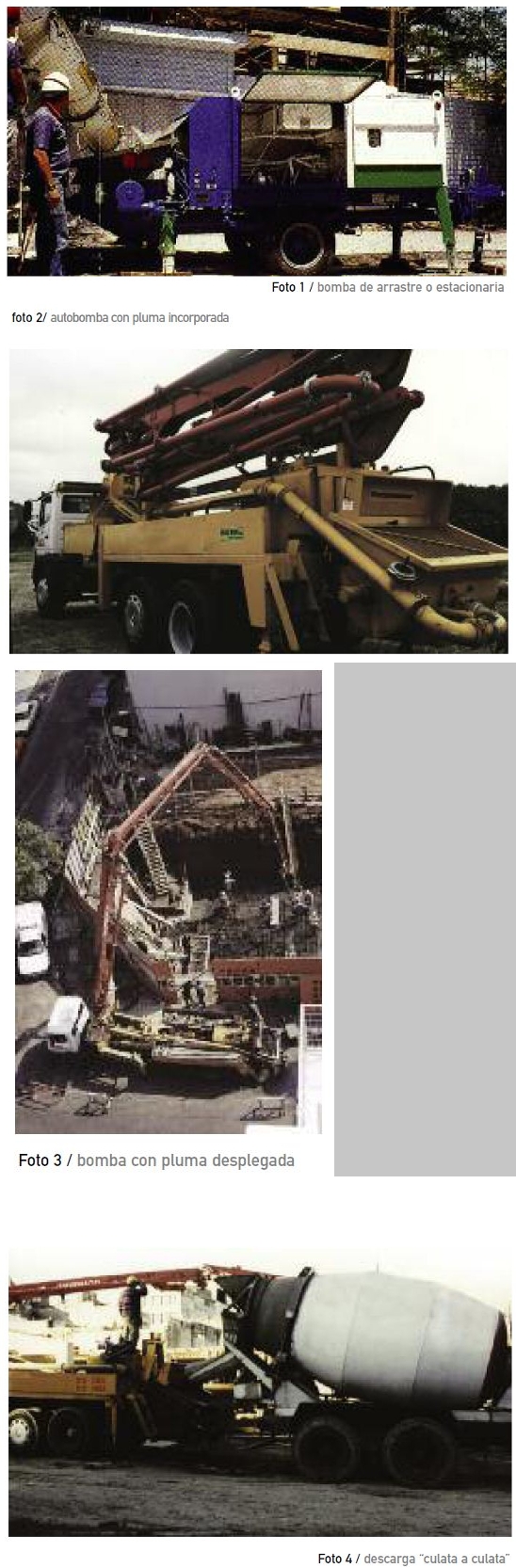

Los sistemas actuales tienen origen en la década del 70, donde hicieron su aparición las bombas de arrastre o estacionarias con pistones sueltos accionados hidráulicamente foto 1, tanto para el empuje del hormigón dentro de la cañería como para su succión al cilindro de empuje.

Este sistema superó holgadamente a los anteriores pues la presión que se ejercía sobre el hormigón era prácticamente constante aumentando considerablemente el rendimiento y logrando la tan preciada “vena continua de hormigón” al final de una cañería fija, prolijamente armada por los “cañistas”, con secciones de 3m unidas con abrazaderas de cierre rápido.

La cañería entonces era capaz de sortear los obstáculos, meterse por recovecos y salvar alturas que eran prácticamente imposibles unos años atrás. En la década del 80 aparecen las bombas con pluma incorporada foto 2, es decir un vehículo que tenía montada una pluma con una cañería adosada en paralelo que estaba conectada a la salida de la bomba.

Esta pluma se ha transformado actualmente en un brazo de 3 o 4 secciones que gira 360º sobre la vertical accionado por un comando remoto por el operador de la bomba que se despliega posicionando el manguerote de descarga y distribución a la altura y distancia acordes al potencial de cada maquina en particular Foto 3. Actualmente se encuentran a disposición de los constructores equipos que bombean caudales de 50 a 90 m3/hora de rendimiento nominal y pueden posicionar sus plumas, según el modelo, a alturas entre 24 y 44m con los correspondientes alcances horizontales entre 20 y 40m aproximadamente.

Características del hormigón bombeado

El hormigón para bomba debe cumplir las siguientes condiciones:

Tener una plasticidad tal que le permita cambios de forma y dirección de la vena de hormigón durante su avance por la cañería sin producir una contrapresión excesiva. Tener una cierta cohesión que permita mantener la continuidad de la vena de hormigón sin segregación de los materiales sólidos ni exudación del agua de mezclado, de modo que se forme una película de mortero lubricante entre la masa del hormigón y las paredes de la bomba y cañerías. Para lograr estas propiedades el diseño de la mezcla involucra varios parámetros básicos ineludibles a respetar como:

- Cumplir las cantidades mínimas establecidas en Kg/m3 de hormigón para el cemento y los finos en la mezcla (cemento + la parte fina de los agregados que pasa por un tamiz IRAM 250 μm).

- Mantener la relación agua/cemento en un cierto rango compatible con la técnica del bombeo, pues para Relaciones a/c muy bajas se producen efectos de contrapresión muy elevados para el normal funcionamiento y vida útil del equipo y para relaciones a/c altas se pierde la continuidad de la película lubricante a causa de la exudación del agua de amasado produciendo demoras y el posterior taponamiento.

- Dosificar para consistencias medidas por el asentamiento del hormigón en el cono de abhrams entre 10 y 15 cm.

- Trabajar con curvas granulométricas de los agregados con disposición continua sin inflexiones bruscas, el agregado fino no debe tener un modulo de finura inferior a 2.4 mientras que el tamaño máximo en teoría del agregado grueso no debe ser mayor que el tercio del diámetro de la cañería, mientras que en la practica para no sobre exigir el equipo no se bombean generalmente hormigones con agregados gruesos de tamaño máximo superior a 25 mm dado que el diámetro de cañería mas utilizado no supera 125mm.

ASPECTOS REGLAMENTARIOS A TENER EN CUENTA

Por las características edilicias de nuestras ciudades la gran mayoría de las obras no cuenta con espacio disponible para instalar un equipo de bombeo dentro del predio, por lo tanto se deben realizar los servicios de bombeo desde la vía publica.

Como la batea de abastecimiento de la bomba y la canaleta de descarga del camión motohormigonero se encuentran en sus respectivas partes traseras, obliga a que los vehículos que arrastran o poseen equipos de bombeo trabajen culata a culata con los mezcladores que transportan el hormigón elaborado. Esto implica necesariamente que los equipos de bombeo deban ingresar marcha atrás en el sentido de la corriente vehicular y egresar hacia delante en contra de dicha corriente foto 4.

Como dato relevante es importante resaltar que la Subsecretaria de Transito y Transporte del Gobierno de la Ciudad de Buenos Aires ha resuelto al respecto que los equipos de bombeo de hormigón pueden efectuar maniobras de ingreso a los frentes de las obras en marcha atrás, y egreso de los mismos en contramano gestionando una autorización que los profesionales a cargo de la obra deben solicitar ante la Dirección de Transito y Transporte, acompañando copia de los planos aprobados y especificando el plazo estimado de las obras de hormigonado.

Permiso que una vez iniciado el tramite en mesa de entradas de la Dirección de Transito y Transporte se otorga en un plazo no mayor a los 5 días y podrá tener vigencia por un período de hasta 6 meses con posibilidad de renovación (siempre y cuando se solicite con un plazo no menor de 10 días hábiles de su vencimiento). foto 5.

VENTAJAS PARA EL CONSTRUCTOR

Con solo una maquina y cañerías se transporta todo el hormigón necesario en la obra, desde la canaleta de descarga del motohormigonero hasta el lugar indicado para la colada. fotos 6 Y 7.