Tema: ARIDOS Y RECICLADOS

Del yacimiento al despacho

Autor: Ing. Cristian Alejandro Juan – director de Operaciones y resp del Sist de Gestión de Calidad de Adol

Fecha Publicación: 30/04/2005

Los agregados minerales son componentes principales en la composición tanto de mezclas asfálticas como en la elaboración de distintos hormigones. Los agregados utilizados son los principales responsables de la capacidad de carga de los elementos que se encuentran solicitados a distintos esfuerzos. Los agregados minerales han sido definidos como cualquier material inerte y duro con partículas o fragmentos graduados usado en las distintas mezclas.

Ello incluye arena, grava, piedra partida, escoria, desechos o polvos de rocas. Existen otras definiciones del agregado mineral que generalmente reflejan el propósito para el cual el material es usado. Por ejemplo, la designación ASTM D 8 define al agregado como “un material granular de composición mineral tal como la arena, ripio, conchilla, escoria o piedra partida, usado con un medio cementante para formar morteros o concretos o solos como capas de bases, balastos de ferrocarriles, etc.

En adelante nos ocuparemos de comentar las distintas etapas en la producción de Piedra Granítica Triturada. No es propósito de esta nota describir en detalle el origen de la roca, del cual procede el material denominado agregado granítico. Sin embargo, es indispensable un breve comentario, ya que el conocimiento de su origen es importante para entender la producción del agregado mineral enunciado. Las rocas están clasificadas en tres grupos generales: sedimentarias, ígneas y metamórficas.

Esta clasificación indica el origen o formación de las rocas. El granito se encuentra clasificado dentro de las rocas ígneas, formadas por el enfriamiento y solidificación de material caliente fundido (magma) despedido por erupción desde el interior de la corteza terrestre o que ha quedado atrapado dentro de ella. Se dividen en rocas extrusivas e intrusivas. Las primeras fueron formadas por la eclosión y posterior deposición de materiales sobre la superficie de la tierra, tales como la producción por la acción volcánica. Las segundas fueron formadas por el enfriamiento y solidificación a grandes profundidades dentro de la corteza terrestre.

Son de textura totalmente cristalina (granito, diorita, grabo, etc). Aunque fueron formadas dentro de la corteza terrestre, están en el presente frecuentemente expuestas a movimientos terrestres y a erosión. El granito está compuesto por cuarzo, 20 al 40%; feldespato, 16 a 56%; y mica, 14 a 56%, se lo denomina de acuerdo al elemento que predomina; por ejemplo, granito cuarzoso, feldespático, micáceo. Es la mejor piedra para la construcción por su dureza y duración.

El agregado granítico es un agregado procesado que proviene de la trituración de los fragmentos extraídos de yacimientos, teniendo todas sus caras fracturadas. En este caso presentamos a las distintas etapas de producción de agregados de Piedra Granítica Triturada realizados en Adolfo Guerrico S.A., empresa que realiza la explotación de dos canteras de granito ubicadas en la Ciudad de Olavarría, provincia de Bs. As.

La explotación utilizada en las dos canteras es la denominada explotación a cielo abierto (método más usado), que se inicia realizando la limpieza del terreno; es decir, retirando la tierra de la cantera y algunos extractos de poca profundidad de piedra de características distintas a la roca a extraer. La explotación a cielo abierto se realiza cuando el yacimiento aprovechable se encuentra a poca profundidad de la superficie natural del terreno. Estas condiciones se dan naturalmente en las canteras de granito de la zona de Olavarría, que en tal sentido es el primer productor nacional de piedra partida de granito.

Básicamente el proceso de producción consiste en pasar al mineral de cantera por distintas etapas de trituración, para lograr la reducción del tamaño y así obtener distintas granulometrías de agregado. En todas las etapas luego de obtener la reducción de tamaño y antes de ingresar a la etapa de trituración siguiente, el material es trasladado por medio de cintas transportadoras a zarandas de gran porte, que permiten obtener una clasificación del material y así lograr los distintos productos terminados.

La planta de producción cuenta con tres etapas de trituración (trituración primaria, trituración secundaria y trituración terciaria) y para la ejecución de las mismas se cuenta con trituradoras a mandíbulas en el caso de a trituración primaria y trituradoras a cono en el caso de la trituración secundaria y terciaria. Las distintas granulometrías obtenidas en el proceso productivo son:

Piedra primaria.Material denominado 50/80, 30/50 (balasto).Agregado grueso: 20/30, 10/30, 10/20, 6/20, 6/12, 6/10, 4/8, 3/6.Agregado fino: 0/6 Polvo, 0/6 Lavada y 0/3.Material estabilizado.Y distintas granulometrías que resultan de las combinaciones de las anteriores.

ETAPAS DEL PROCESO DE ÁRIDOS GRANÍTICOS TRITURADOS

Los procesos productivos necesarios para la realización de los PT (Pétreos triturados) son:

- Destape y Perforación.

- Voladura.

- Trituración Primaria.

- Trituración Secundaria.

- Trituración Terciaria.

- Transporte a Acopio de PT.

DESTAPE Y PERFORACION

El proceso de destape consiste en retirar toda la vegetación y material en mal estado existente sobre el yacimiento aprovechable con el fin de poder realizar la explotación del mismo. En esta etapa se realiza la extracción del material por medio de una retroexcavadora que carga al mismo sobre volquetes para realizar el traslado a depósitos a cielo abierto. Los cúmulos de material acopiado se denominan destape, y se ubican en un lugar específico dentro del predio en función de las distancias de traslado y de la capacidad de acumulación del material retirado (grandes volúmenes).

El desarrollo y lugar del destape se determina en cada cantera en función de la cercanía a la trituración primaria, análisis de costo de perforación y traslado y profundidad a la que se encuentra el material aprovechable. Dichos valores se determinan en función de cateos realizados para fijar las profundidades y las características del material del yacimiento a extraer.

Una vez descubierto el yacimiento, se comienza la etapa de perforación, definiendo con anterioridad las características de la actividad en función de la disposición del frente y de la cantidad de toneladas a volar. Para la perforación del frente de voladura se traza una malla de perforación en función del diámetro de la broca (herramienta de corte de la perforadora) a utilizar, profundidad del frente a volar, ángulos de inclinación de los pozos, característica de los explosivos utilizados, cantidad de toneladas a volar y principalmente del tamaño de fragmentación de la materia prima buscado.

VOLADURA

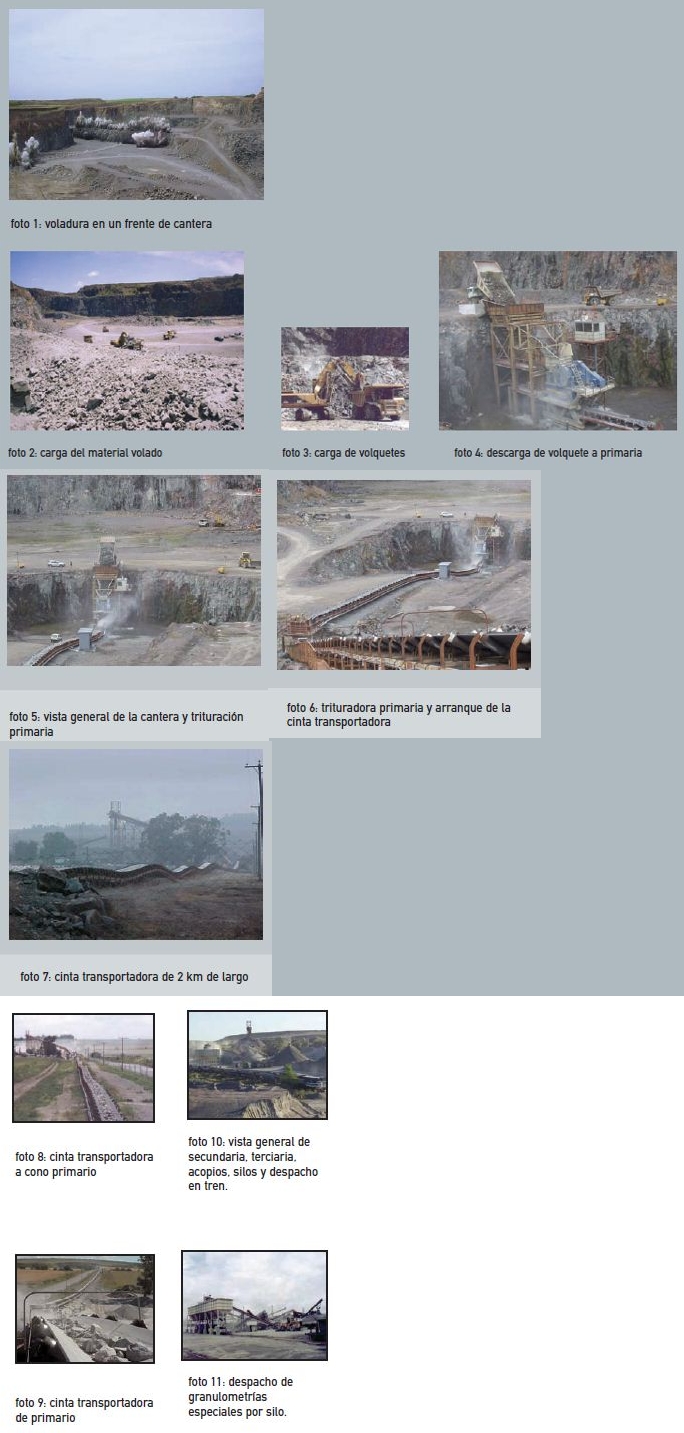

Este proceso tiene por finalidad la ejecución de la voladura del frente de cantera perforado en la etapa anterior. El reto principal de la perforación y voladura es obtener un material óptimamente fracturado. Esta etapa es realizada por personal especializado en el uso y manejo de distintos tipos de explosivos, detonadores, etc. Para su ejecución se procede al llenado con materialexplosivo de los pozos ejecutados; la definición del tipo de carga y las características del explosivo utilizado se realiza en función del diámetro de los pozos, del tamaño de la grilla y principalmente de la existencia o no de agua en los pozos (ya que algunos productos utilizados son solubles en agua). Dentro de los distintos productos más utilizados podemos enunciar emulsiones y productos encartuchados (foto 1).

TRITURACION PRIMARIA

Es el primer proceso de trituración a continuación de la realización de la voladura. El material obtenido en la voladura es transportado a la trituradora primaria por medio de camiones volcadores (volquetes cuya capacidad de carga varia entre 30 y 50 toneladas). Para la carga de los volquetes se utiliza una cargadora frontal, de gran porte y desplazamiento a oruga, que permite realizar la operación de carga del material del frente de voladura. En este proceso se utiliza una trituradora a mandíbula provista de una tolva de descarga que permite lograr una reducción del tamaño de la piedra de voladura inferior a 6 pulgadas. La reducción del tamaño depende del cierre de la trituradora, ya que esta posee una regulación de cierre de acuerdo al tamaño de material a obtener. La trituradora primaria se encuentra instalada en la Cantera (explotación a cielo abierto)(fotos 2, 3, 4 y 5).

TRANSPORTE A SECUNDARIA Y TERCIARIA

El proceso abarca el transporte de material obtenido en la trituración primaria hasta la planta de producción secundaria y terciaria, distante dos kilómetros del yacimiento (cantera). El material es movilizado mediante cintas transportadoras a un cúmulo de acopio de material denominado Cono Primario. La piedra del cúmulo alimentará la trituración secundaria y terciaria por medio de cintas transportadoras luego de ser clasificada por zarandas destinadas a tal fin. Las zarandas están constituidas por grillas (paños) de distintas aberturas colocadas en formas decreciente en cuanto a tamaño de abertura, dependiendo las mismas del material a clasificar (fotos 6, 7, 8 y 9).

TRITURACION SECUNDARIA Y TERCIARIA

Las piedras que no pasan por las grillas de fino son depositadas en la cavidad de trituración de la rompedora secundaria. La misma es una trituradora a conos de eje vertical, compuesta de un cono o manto fijo y uno móvil. En este proceso se logra que la piedra alcance un diámetro máximo de 80 mm. Dichas piedras luego de salir de la rompedora secundaria son nuevamente clasificadas de acuerdo a sus dimensiones; las partículas finas son clasificadas y transportadas mediante cintas a los acopios de producto terminado, mientras que las partículas cuyo diámetro máximo es determinado por el paño de zaranda más grande son transportadas a la cavidad de las trituradoras terciarias para reducir su tamaño (foto 10).

TRANSPORTE A ACOPIO DE PT

El material que fue clasificado en los distintos procesos de trituración es depositado en cúmulos de productos terminados, los cuales están disponibles para su despacho. El despacho de los distintos productos se efectúa por medio de dos modalidades: la carga en camiones de transporte o por medio de formaciones férreas.

DESPACHO DE LOS PRODUCTOS

La carga de los distintos productos se realiza por medio de palas cargadoras en el caso de productos terminados que no necesiten de una preparación especial, y por medio de silos de acopio en el caso de materiales que necesiten un tratamiento adicional. Los silos de acopio de material, con una capacidad individual de aproximadamente 75 toneladas, son utilizados para la preparación de productos especiales de acuerdo a las distintas necesidades técnicas de los clientes. Esta actividad es pionera en el rubro, ya que cuenta con un sistema automático y computarizado de mezclado de distintas granulometrías que permiten la preparación de productos especiales. Además debemos mencionar que para controlar la calidad de los productos se dispone de un laboratorio de control de calidad con el equipamiento necesario acorde a las distintas reglamentaciones y a las normas de control de calidad que rigen en la actualidad. Luego de realizados los distintos ensayos, el laboratorio de calidad redacta un informe de conformidad de producto que habilita al personal de carga al despacho de los materiales en cuestión (foto 11).