Tema: HORMIGONES Y MORTEROS ESPECIALES

INFLUENCIA DE LA COMPOSICIÓN Y MORFOLOGÍA DEL AGREGADO FINO

Autor: Ings. L. Señas, C. Priano, J. Valea; y Dres. P. Maiza, S. Marfil

Fecha Publicación: 31/12/2008

Es frecuente utilizar los términos “carbonático”, “silíceo” y “cuarzoso” para calificar a las arenas utilizadas como agregados para hormigón. El primero se refiere a un material constituido por carbonatos (principalmente de calcio). Una arena “silícea” contiene, además de cuarzo, minerales tales como feldespatos (ortosa, microclino, sanidina, plagioclasas), olivinos, piroxenos, anfíboles, micas y otros minerales formadores de las rocas ígneas, que si bien son todos silicatos, el porcentaje de sílice es variable (alcanzando un máximo del 60%, dependiendo del tipo de roca involucrada).

Estos minerales están constituidos, además de sílice, por Al2O3, CaO, Na2O, K2O, FeO y/o MgO. También pueden participar en su composición partículas denominadas comúnmente “líticas”, que corresponden a fragmentos rocosos de composición y origen variable (ejemplo: canto rodado patagónico). Una roca ígnea ácida, por ejemplo, puede tener hasta un 40% de cuarzo, mientras que el resto está constituido por algunos de los minerales silicáticos mencionados. El contenido total de sílice difícilmente supera el 75 por ciento. Un agregado cuarzoso está constituido casi exclusivamente por cuarzo.

Este mineral es 100% de sílice. Participan además los minerales mencionados en el párrafo anterior, aunque en porcentajes muy bajos. Es frecuente hablar de agregado cuarzoso con contenidos de sílice del 90%. Respecto a la forma en los agregados naturales, puede variar desde totalmente irregular a redondeada dependiendo de la madurez del sedimento. El material extraído muy cerca de la fuente de origen ha sido poco erodado y además de conservar su composición preserva las formas originales irregulares. A medida que aumenta el transporte (por ejemplo, cerca de la zona de desembocadura en el caso de los ríos o en la cuenca de sedimentación) se incrementará el porcentaje de granos redondeados.

Esta madurez modificará también la composición petrográfico- mineralógica, ya que cerca del área de origen la composición será similar a la de la roca madre, y a medida que aumenta el transporte disminuirá el contenido de los minerales friables, aumentando los porcentajes de minerales resistentes, especialmente de cuarzo. Los áridos, en particular las arenas, poseen diferentes propiedades físicas macroscópicas como la cristalinidad, densidad, forma, dimensiones, redondez, porosidad, permeabilidad, dureza superficial, textura, módulo elástico, conductividad térmica, etc; además de propiedades químicas tales como su solubilidad, alterabilidad, hinchamiento, heladicidad, etc. Estas características influyen en forma notable sobre las propiedades de los morteros y hormigones que con ellas se fabriquen, tanto en estado fresco como endurecido. La estructura de poros de un mortero, u hormigón, queda definida por las cualidades de la pasta de cemento hidratada y de la interfase pasta-agregado.

La fricción entre partículas de una arena triturada es superior a la de una arena natural, influyendo esta característica sobre la trabajabilidad de las mezclas. Por otro lado, la necesidad de aumentar el contenido de pasta influye sobre la resistencia y la durabilidad de los hormigones. El método de fabricación, compactación, dimensiones y llenado de moldes, relaciones cemento/ arena y agua/cemento, el curado y conservación de las probetas, así como las edades de su posterior ensayo a flexión y compresión están especificados en la norma IRAM 1622. Se establece que la relación cemento/árido sea 1:3, la de agua/cemento 0,5 y las dimensiones de las probetas prismáticas sean de 4 x 4 x 16 cm. El llenado del molde debe realizarse en dos capas para luego ser compactadas cada una de ellas mediante una mesa de compactación. Las probetas se deben conservar dentro de sus moldes en cámara húmeda durante 24 horas, desmoldarlas y sumergirlas en agua hasta la edad de su ensayo a 2 y/o 7 y 28 días.

En esta norma se utiliza una arena según las especificaciones de la IRAM 1633. El objetivo del presente trabajo es determinar la influencia de las características de tres diferentes arenas sobre el desempeño mecánico de morteros elaborados con un mismo cemento.

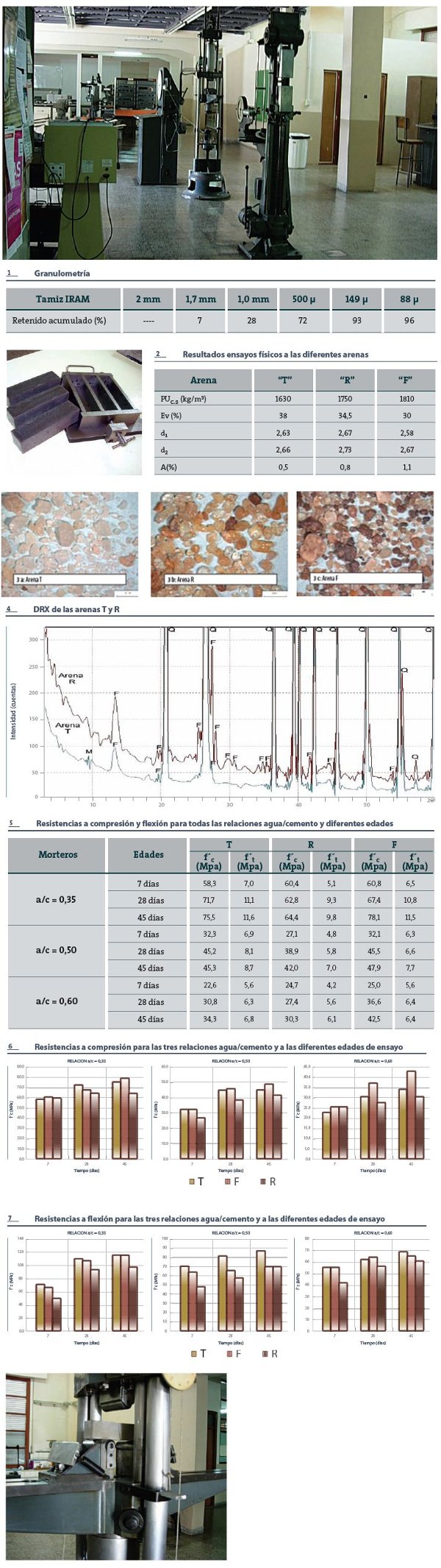

2. Materiales

Se utilizaron tres arenas: dos cuarcíticas de España y la Argentina, denominadas “T” y “R” respectivamente, y una silícea de uso corriente en el mercado en la zona de Bahía Blanca, denominada “F”, proveniente de un yacimiento de la Patagonia. La granulometría de las tres arenas correspondió a la indicada en la norma IRAM 1633 para arena normal (Tabla 1). Se determinaron parámetros que son propios de las arenas, tales como su densidad a granel y porcentaje de vacíos (IRAM 1548), densidad relativa real, densidad relativa aparente y absorción de agua (IRAM 1520).

Se utilizó difractometría de rayos X y estereomicroscopio para determinar la composición y morfología de las arenas. Se trabajó con un difractómetro Rigaku D-Max III C, con radiación de Cu Kα y monocromador de grafito a 35 Kv y 15 mA y un estereomicroscopio trinocular Olympus SZ-CTV, con cámara de video y programas computarizados para el tratamiento de imágenes. Los morteros se elaboraron con agua desmineralizada y cemento proveniente de una fábrica de la provincia de Buenos Aires, caratulado como Pórtland normal CPN (40). Se dosificaron mezclas con relación agua/cemento: 0,35; 0,50 y 0,60 y se moldearon 27 juegos de tres probetas prismáticas de 4 x 4 x 16 cm cada uno, según la metodología indicada en la norma IRAM 1622. Los ensayos de flexión y compresión se realizaron a la edad de 7, 28 y 45 días.

3. Resultados

3.1 Agregados

3.1.1 Ensayos físicos

Los resultados de densidad a granel, o peso unitario, en estado seco y compactado (PUc,s), porcentaje de vacíos (Ev), densidad relativa en estado seco (d1), densidad relativa aparente (d3) y absorción de agua (A) se detallan en la tabla 2. El valor del peso unitario es función de factores intrínsecos al material, como densidad, granulometría, textura y forma. En este caso, la granulometría es igual para las tres arenas, por lo tanto la variabilidad de la textura y la forma hace que en la arena F se logre un grado de acomodamiento mayor, lo que se refleja en el resultado obtenido para la densidad a granel. Lo indicado anteriormente explica también el menor porcentaje de vacíos que tiene la arena F.

3.1.2 Forma y composición

Arena T: Predominan las formas irregulares equidimensionales (89%), el 8% son redondeadas y el 3% restante irregulares planares (Figura 3a).

Arena R: Está constituida por 73% de partículas redondeadas, 24% irregulares equidimensionales y 3% irregulares planares (Figura 3b).