Tema: HORMIGONES Y MORTEROS ESPECIALES

Autor: Giaccio, G. – Zerbino, R. Investigadores CONICET-LEMIT

Fecha Publicación: 30/04/2008

Según una investigación del Laboratorio de Entrenamiento Multidisciplinario para la Investigación Tecnológica (LEMIT-CIC), la reutilización como material puzolánico de las cenizas de cáscara de arroz es una eficiente forma de aprovechamiento y disposición de residuos.

Este artículo trata sobre el aprovechamiento de las cenizas de cáscara de arroz como material puzolánico en hormigones de cemento Pórtland. Se describe la relevancia del problema y se presentan algunos resultados experimentales obtenidos gracias a la investigación del Laboratorio de Entrenamiento Multidisciplinario para la Investigación Tecnológica (LEMIT-CIC). Este trabajo se encuadra en el marco del proyecto conjunto «Produção de concreto estrutural com cinza de casca de arroz ‘in natura’, sem beneficiamento», desarrollado entre el Centro de Tecnología, Departamento de Estruturas e Construção Civil (GEPECON/UFSM Universidade Federal de Santa Maria, Brasil), la Universidad de la República (UDELAR, Montevideo, Uruguay) y el LEMIT-CIC como parte del programa PROSULD.

Se ha demostrado que las cenizas de la cáscara de arroz (CCA) producidas bajo combustión controlada pueden constituir una puzolana altamente reactiva. Así como ocurre con otras adiciones minerales como las cenizas volantes o la microsílice, las CCA pueden ser incorporadas al hormigón con sus consecuentes ventajas técnicas y ambientales. Bajo condiciones de quema no controlada se produce una puzolana de menor calidad, denominada CCA residual. Este material puede optimizarse mediante una molienda apropiada pero, como es fácil vislumbrar, la molienda implica un costo no despreciable.

El proyecto “Produção de concreto estrutural com cinza de casca de arroz ‘in natura’ sem beneficiamento”, financiado por el programa PROSULD, parte del hecho de que adoptando una secuencia de mezclado adecuada es posible aprovechar el proceso de elaboración del hormigón para reducir el tamaño de partículas de la CCA y consecuentemente conseguir resultados comparables con los de la CCA residual optimizada. De este modo se torna competitiva la CCA residual principalmente para usos locales o próximos a los centros de producción. Para dar una idea de la relevancia del problema cabe indicar que gran parte de la producción de arroz en el Mercosur corresponde a una zona geográfica bien definida: la región que comprende el estado de Rio Grande do Sul, Uruguay y la Mesopotamia Argentina.

En dicha región, con un área cercana a 660.000 kmC distribuida en forma continua entre los tres países y una población próxima a 16,5 millones de habitantes, se producen unas 8,2 millones de toneladas de arroz. Esa cifra representa el 1,4% de la producción mundial, el 40% de la de América del Sur y el 59% de la producción del Mercosur. El estado de Río Grande contribuye con aproximadamente el 78% del total; en Uruguay la producción se concentra en los territorios de Rocha, Treinta y Tres, Cerro Largo y Artigas; mientras que el 81% de la producción en la Argentina corresponde a las provincias de Entre Ríos y Corrientes. Cada tonelada de arroz genera en término medio 200 kg de cáscara que luego de quemada da lugar a unos 40 kg de ceniza. La CCA es un material silíceo que debe ser depositado o utilizado adecuadamente para no contaminar. A grandes rasgos se podrían generar unas 328.000 toneladas/año de cenizas en la región, que de no ser planificada su disposición se traduciría en un grave problema para el medio ambiente.

Cabe comentar que también existen otras vías de aprovechamiento y/o disposición de la cáscara de arroz y que la producción de arroz en la Argentina es mucho menor que en Brasil y en Uruguay. El objetivo general del proyecto fue estudiar la viabilidad técnica y los beneficios económicos de la incorporación de CCA residual natural, en hormigones de cemento Pórtland para uso estructural. Una de las premisas de este estudio fue buscar una aplicación para las cenizas dentro de las zonas de producción, ya que de un simple análisis económico se desprende que los costos de transporte no son menores.

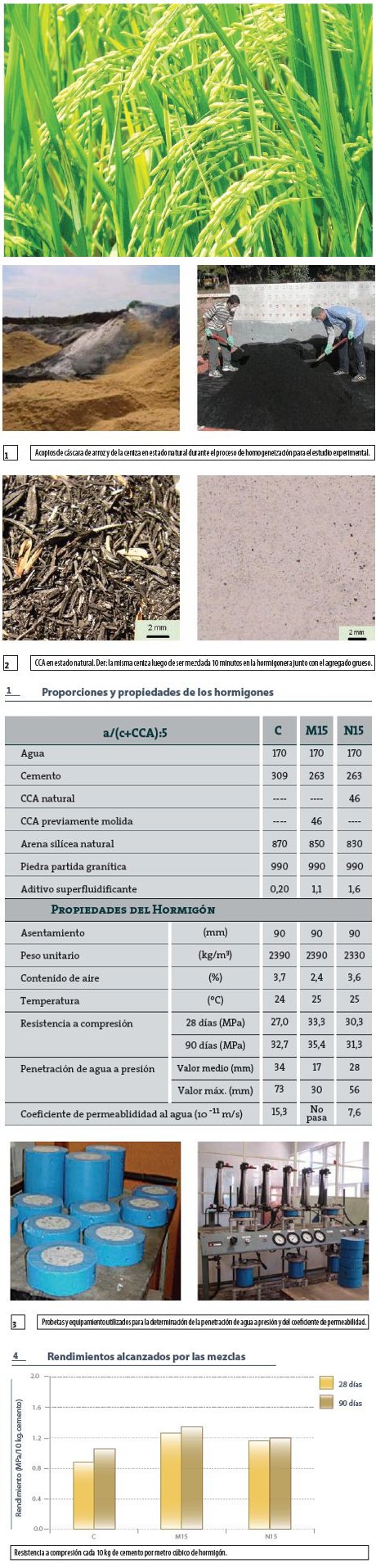

La CCA natural fue quemada sin control de temperatura y sin proceso de optimización (premolido o selección de partículas). Se ajustó el proceso de mezclado en la hormigonera a fin de provocar la reducción necesaria en el tamaño de las partículas. En la Fig. 1 se puede ver el aspecto de los acopios de cáscara y de la ceniza en estado natural durante el proceso homogeneización para el estudio experimental. Por su parte, en la Fig. 2 se muestra la CCA en estado natural y luego de ser mezclada junto con el agregado durante 10 minutos en la hormigonera. Se desarrollaron investigaciones en cada uno de los centros de Argentina, Uruguay y Brasil abordando temáticas que van desde los estudios de la microestructura y el proceso de hidratación en morteros y hormigones con cemento Pórtland y CCA hasta la durabilidad del hormigón frente a diversos ambientes, pasando por la necesaria etapa de diseño y obtención de mezclas y la caracterización de las propiedades mecánicas.

En particular, en el LEMIT se analizaron el desarrollo de resistencia, la permeabilidad y otras propiedades de transporte, el comportamiento a altas temperaturas, la contracción y fluencia bajo cargas de compresión y el desarrollo de la reacción álcali-sílice. En este artículo se muestran algunos resultados que permiten apreciar los efectos y las posibilidades de incorporación de la CCA natural en el hormigón.

Resultados experimentales

La primera etapa del estudio fue el ajuste del proceso de mezclado probando diferentes tiempos y orden de ingreso de los materiales a la hormigonera. El ajuste depende en gran medida del volumen de hormigón así como del equipamiento de mezclado disponible, por lo cual es una etapa que convendrá reiterar ante nuevas situaciones. En este caso la mayor eficiencia se logró al incrementar el volumen de hormigón (realizando pastones de 100 litros) y al extender a ocho minutos el tiempo de mezclado inicial entre los agregados gruesos y la CCA. El tiempo total de mezclado del pastón fue igual a 16 minutos.

La Tabla 1 muestra los resultados obtenidos sobre tres hormigones con igual relación agua/ligante = 0,55 y el mismo asentamiento: uno de referencia (C), otro con ceniza previamente molida (M15) y el tercero con la CCA natural (N15). En los dos últimos se reemplazó 15 % del peso de cemento por CCA. Las proporciones de los hormigones fueron similares y el ligero incremento en el volumen de pasta (por la diferencia de densidad entre el cemento y las CCA) fue compensado con una reducción en el contenido de arena. La mayor demanda de agua en los hormigones con CCA se satisfizo mediante un aditivo reductor de agua. Sobre el hormigón endurecido se determinaron, entre otras propiedades, la resistencia a compresión a 28 y 90 días, la penetración de agua a presión y el coeficiente de permeabilidad (las probetas y el equipamiento empleados se muestran en la Fig. 3).

Se puede apreciar en la Tabla 1 que el hormigón con CCA molida alcanzó propiedades claramente superiores al hormigón de referencia a pesar de utilizar menos cemento. Por su parte, el hormigón N15 con iguales proporciones pero con CCA natural, verificó niveles de resistencia y propiedades de transporte similares o superiores al hormigón control.