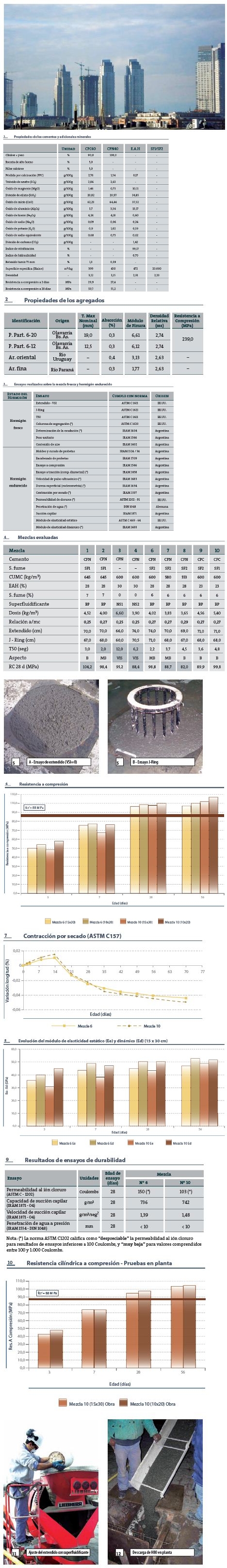

Tema: HORMIGONES Y MORTEROS ESPECIALES

CENTRO TÉCNICO LOMA NEGRA, BUENOS AIRES, ARGENTINA

Autor: D. Mantenga , C. Hernández, G. Mansilla, L. Zitzer

Fecha Publicación: 30/04/2008

A partir de mediados de la década del ’90, y como producto fundamentalmente de importantes inversiones en obras privadas, se comenzó a generar el espacio para proyectos estructurales que buscaran optimizar ámbitos rentables a través de la utilización de hormigones de mayor nivel de resistencia. En ese contexto, el mercado del hormigón elaborado acompañó dicho cambio, habiendo experimentado una profunda y vertiginosa evolución hasta el día de hoy.

Sin dudas que actualmente frente a un mercado mucho más demandante y exigente que aquél de hace diez años atrás el productor de hormigón está obligado a llevar la iniciativa a través del desarrollo de nuevos productos con el objeto de ofrecer la más variada gama de alternativas a sus clientes. En esa línea, durante el año 2007 el Centro Técnico Loma Negra continuó trabajando en el desarrollo de hormigones autocompactantes de alta resistencia con el objeto de aportar nuevas alternativas para aquellos proyectos y diseños de edificios torre que busquen superar las máximas alturas logradas al día de hoy en el mercado interno.

Tratar de cubrir estos niveles de resistencia con hormigones tradicionales se traduce en soluciones de difi cultosa implementación, con costos operativos elevados, mientras que en otras oportunidades resulta directamente impracticable. Por lo expuesto, el desarrollo buscó optimizar el comportamiento en estado fresco de los hormigones de alta resistencia convencionales, cuya alta viscosidad plástica impide una manipulación y colocación adecuadas en obra.

El trabajo expone las variables analizadas durante el desarrollo de un hormigón autocompactante (HAC) de alta resistencia (resistencia a la compresión especifi cada a 28 días de 80 MPa según criterio ACI 318),destinado principalmente a la ejecución de elementos verticales en los niveles inferiores de edificios de gran altura (alrededor de 170 m). Se describen además los ensayos para caracterizar a este hormigón en estado fresco y los criterios adoptados para el descarte de algunas mezclas hasta obtener las definitivas, al tiempo que se muestran los resultados de los ensayos realizados en estado endurecido. Por último, se describe la experiencia realizada a escala industrial y los resultados obtenidos.

2. Materiales componentes

2.1 Cemento y adiciones minerales

Se utilizó durante la etapa de ajuste y selección de mezclas un Cemento Portland Normal (CPN40). Una vez elegida la mezcla definitiva, y con el objeto de verificar las propiedades en estado fresco y endurecido, ésta se reprodujo utilizando Cemento Portland Compuesto (CPC40), material alternativo utilizado por Hormigones Lomax. Como adiciones minerales activas se utilizaron escoria de alto horno molida (EAH) y dos sílica fume de procedencias distintas (SF1 / SF2). Si bien la experiencia previa adquirida durante el desarrollo y elaboración de hormigones hasta clase H60 indica que la incorporación de Sílica Fume no resultó ser necesaria, en base al desarrollo realizado oportunamente sobre el hormigón H80 convencional se comprobó la necesidad de incluirla para este desarrollo. La tabla 1 consigna las características y propiedades más sobresalientes de los cementos y adiciones utilizadas.

2.2 Aditivos químicos

Se emplearon aditivos superfluidificantes con base policarboxilato (BP) y otros adicionados con nanosílice (NS1 y NS2). Ambos cumplen con la norma ASTM C-494 para aditivos tipo A y F.

2.3 Agregados

El conjunto de agregados utilizados no fue modificado respecto de aquéllos empleados normalmente en la elaboración de hormigones convencionales. Como agregado fino se utilizó una combinación de dos arenas silíceas naturales y el agregado grueso está compuesto por dos fracciones de piedra partida granítica combinadas para obtener un tamaño máximo nominal de 16 mm. La tabla 2 muestra algunas propiedades físicas y mecánicas que los caracterizan.

3. Ajuste y selección de mezclas

En función de la experiencia acumulada en el diseño y posterior despacho a escala industrial de hormigones autocompactantes clase H-30 y H-47, de los cuales a la fecha se llevan despachados más de 15.000 mD, se fijaron para el diseño de las mezclas los siguientes parámetros preestablecidos:

- Resistencia promedio cilíndrica de diseño (fcr´) igual a 88 MPa, calculada según lo establecido en el Reglamento ACI 318 para una resistencia característica de diseño (fc´) de 80 MPa y adoptando un desvío estándar (s) de 6 MPa.

- Relaciones agua/material cementicio entre 0,25 y 0,29.

- Extendidos iguales a 70 cm ± 5 cm.

- La viscosidad plástica evaluada a través de la medición del T50 (norma ASTM C1611) comprendida entre los 3 y los 5 segundos.

- Material cementicio (suma de cemento Pórtland, E.A.H. y sílica fume) desde 550 kg/mD hasta 650 kg/mD.

- El porcentaje de E.A.H. total adoptado fue igual a 30% referido al total de cemento más la E.A.H. adicionada en cada mezcla.

- Los porcentajes de empleo de sílica fume fueron acotados al 6 y 7 %.

- Se fijó como constante e igual al 50% la relación en volumen agregado fino/total de agregado para todas las mezclas analizadas.

- Módulo de finura del agregado fino (combinación de las dos arenas) igual a 2.7.

En una primera etapa se acotaron los ensayos de forma tal de permitir una rápida selección de mezcla que cumpliera con los parámetros de diseño preestablecidos, y en una segunda etapa se realizó la caracterización completa (propiedades reológicas, mecánicas, elásticas, durabilidad y estabilidad dimensional) sobre las mezclas seleccionadas. En la tabla 3 se enumera la totalidad de los ensayos realizados en estado fresco y endurecido sobre los hormigones en estudio junto a sus normas correspondientes. Los ensayos señalados con (*) fueron implementados para la caracterización final de las mezclas seleccionadas.

3.1. Criterios de selección de las mezclas

En función de las características buscadas se escogieron las siguientes variables críticas: extendido, VSI, T50, resistencia a compresión (28 días) y economía de las mezclas. Utilizando este criterio de selección se descartaron las mezclas que presentaron una elevada viscosidad (T50 superiores a los 5 seg).