Tema: HORMIGONES Y MORTEROS ESPECIALES

SU APLICACIÓN EN LA INDUSTRIA DE LA CONSTRUCCIÓN

Autor: Xargay Hernán, Ing. Civil, Facultad Ingeniería – UBA – Balzamo Humberto, Asesor externo BASF Argentina

Fecha Publicación: 31/10/2010

Aplicación de macrofibras

El hormigón es un material frágil con baja resistencia a la tracción y capacidad de deformación a la rotura. Estos inconvenientes son comúnmente resueltos mediante la adición de acero en barras o mallas. Las armaduras son continuas y se ubican específi camente en la estructura para optimizar su uso [7]. En el caso del hormigón proyectado la utilización de armaduras puede generar fenómenos no deseados, tales como nidos de abejas, rebote y exceso de aspersión. Particularmente en la construcción de túneles y minas, la colocación de las mismas constituye en sí una actividad crítica debido a la posibilidad de desmoronamiento -que pone en riesgo la seguridad de los operarios- y a la difi cultad de adaptarlas al perfi l irregular de la excavación. Asimismo, requiere un importante consumo de tiempo y costos asociados. Como alternativa a esta situación existe la posibilidad de adicionar fi bras al hormigón proyectado, las cuales son elementos discretos que generalmente se distribuyen aleatoriamente en la masa del hormigón. “Al producirse la fi suración las fi bras ‘cosen’ las grietas impidiendo su propagación y otorgando, en consecuencia, ductilidad al material compuesto”. Los benefi cios proporcionados por las fi bras al hormigón son, en líneas generales: mayor resistencia a fl exión y corte, tenacidad, dureza, resistencia al impacto, resistencia a la fi suración por contracción, estanqueidad, resistencia al fuego y capacidad de adherencia [5].

Tipos de fibras

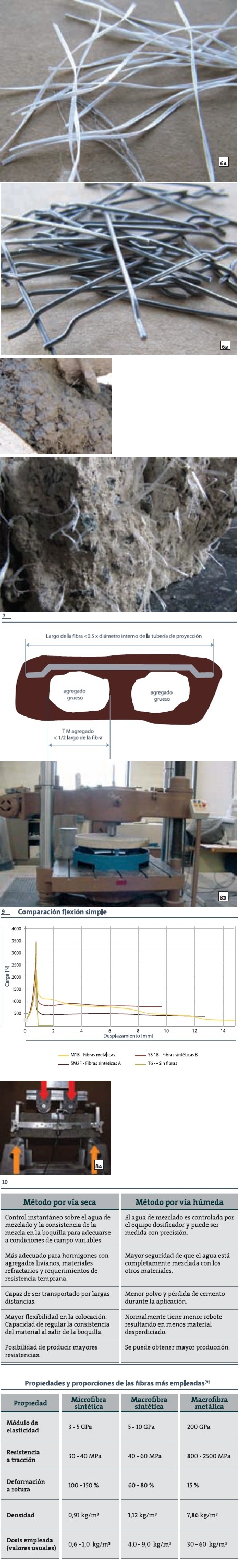

Las fibras pueden ser metálicas, de vidrio, de carbono, polímeros sintéticos y materiales naturales. Las más empleadas en las obras subterráneas son las fi bras sintéticas (figura 6A) y las metálicas (figura 6B). Las fi bras para hormigón proyectado se clasifi can generalmente según el diámetro en micro o macrofi bras. El límite convencional está dado por el diámetro equivalente de 0,30 mm. Mientras que las primeras sirven básicamente para reducir o evitar la fisuración por contracción plástica, las segundas mejoran, como veremos más adelante, las propiedades mecánicas del hormigón.

Las características más importantes que controlan el comportamiento de las fibras de un determinado material son la esbeltez y la forma. La esbeltez se defi ne como la relación entre la longitud y el diámetro equivalente (diámetro de un círculo con igual área). Esbelteces típicas de macrofibras de longitud entre 19 y 50 mm se encuentran en el rango de 40 a 80 [8]. A medida que aumenta la esbeltez o el contenido total de fibras se incrementan las resistencias a la flexión, al impacto y a la fisuración.

También presentan mayor tenacidad y ductilidad, pero se dificulta el mezclado, el bombeo y la proyección. Por lo tanto, existen límites prácticos para la cantidad y tamaño de las fibras dependiendo de la forma de las mismas. Para mejorar el mezclado algunos tipos de fibras se aglutinan en grupos de 30 a 50 con un pegamento soluble en agua y se añaden a la mezcla como un agregado extra. La forma de las fibras también cumple un rol fundamental en el comportamiento resistente del material compuesto. En el caso de las metálicas, la forma más habitual es con ganchos en los extremos. Los mismos le proveen anclaje en la masa del hormigón incrementando la ductilidad del conjunto.

Macrofibras metálicas y sintéticas

Las fibras metálicas usadas en hormigón proyectado en general tienen una longitud de entre 19 y 35 mm y un diámetro equivalente de entre 0,4 y 0,8 mm [8]. Poseen relativamente alta resistencia y módulo de elasticidad y están protegidas de la corrosión por el medio alcalino de la matriz cementícea. Para su empleo es conveniente que tengan una longitud mínima de dos veces el árido de mayor tamaño por cuestiones de anclaje (Figura 7). También debe considerarse que las fibras posean una longitud menor a 2/3 del diámetro de la manguera de bombeo, siendo más conveniente que no exceda la mitad de dicha dimensión [5]. Las macrofibras sintéticas son estructurales. Su longitud varía entre 20 y 60 mm, teniendo en cuenta que debe superar tres veces el tamaño máximo del árido. A diferencia de las fibras metálicas, tienen un bajo módulo de elasticidad y son menos resistentes. Poseen una ventaja sobre aquéllas en el mezclado y colocación debido a su flexibilidad.

Diseño de las mezclas con fibras

Si bien normalmente los hormigones proyectados con fibras son diseñados para alcanzar una determinada resistencia a la compresión, cada vez es más frecuente que se especifique sobre la base de una o varias características asociadas al comportamiento post-fisuración, como la resistencia última a la flexión, la resistencia residual, la energía absorbida y la tenacidad [8]. Por otra parte, resulta común adicionar materiales suplementarios a los del hormigón proyectado sin fibras, como humos de sílice y cenizas volantes. Los mismos permiten colocar mayores espesores sin deslizamientos y con menor rebote de fibras en situaciones que se requiere proyectar en superficies verticales y sobre la cabeza.

Características resistentes del hormigón proyectado con fibras. Ensayos

Las macrofibras son agregadas al hormigón para incrementar la resistencia a flexión postfisuración. Esta característica está asociada a la capacidad de absorber energía después de la aparición de la primera fisura [8]. El uso de este material como revestimiento primario en túneles permite acompañar las deformaciones del suelo, posibilitando reducir las tensiones originadas por dicha cavidad. Para evaluar la tenacidad del hormigón proyectado con fibras existen varios métodos de ensayo. La American Society of Testing Materials tiene ensayos sobre vigas (C1609 – Figura 8 a) y sobre placas (ASTM C 1550 – Figura 8b). Por su parte, la EFNARC propone otros dos métodos. También se mencionan la norma JSCE-SF4 de la Sociedad Japonesa de Ingenieros Civiles, y el ensayo dado por la RILEM TC 162- TDF. Existen otros procedimientos de ensayo, sin embargo, ésos son los más utilizados y estudiados en la bibliografía.

Todos ellos muestran que la incorporación de macrofibras a la mezcla mejora las propiedades mecánicas del hormigón para las necesidades de las obras subterráneas (Figura 9). En el futuro, se espera que el estudio sobre estos temas tanto en nuestro país [10] como a nivel internacional contribuya a enriquecer el conocimiento de los profesionales que especifican y diseñan las metodologías constructivas en obras de tunelería con el fin de aumentar y mejorar la producción en las estructuras subterráneas.