Tema: HORMIGONES Y MORTEROS ESPECIALES

SU APLICACIÓN EN LA INDUSTRIA DE LA CONSTRUCCIÓN.

Autor: Xargay H, Ing. Civil, Facultad Ingeniería – UBA – Balzamo H. M, Asesor externo BASF Argentina, Investigador – Jefe Lab. Hormigones FIUBA

Fecha Publicación: 30/04/2010

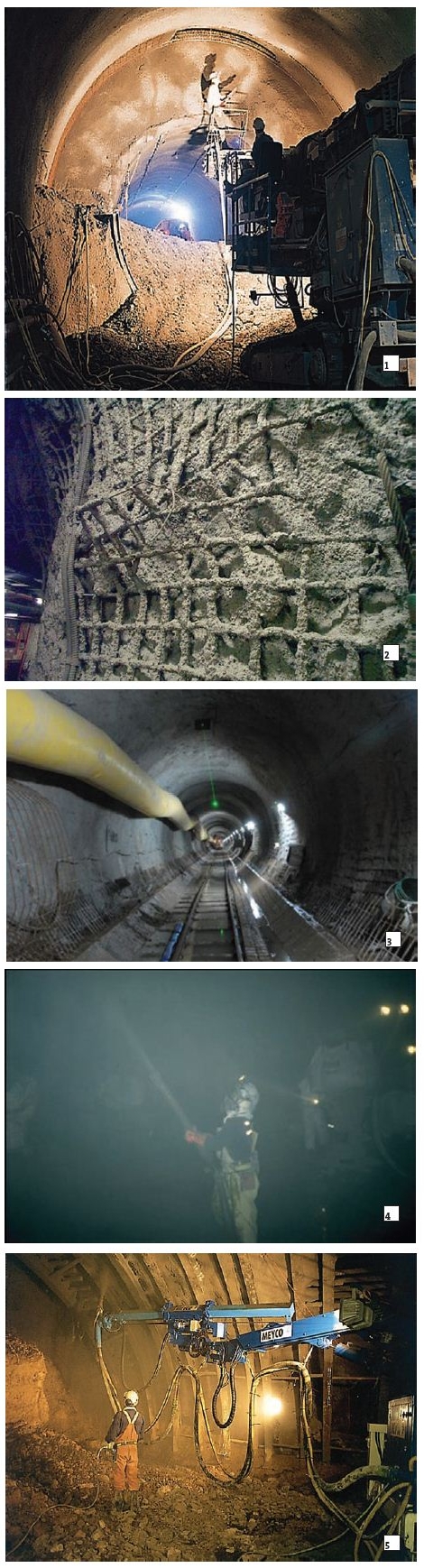

El uso del hormigón proyectado se encuentra en continuo crecimiento en todo el mundo gracias a los avances logrados en el desarrollo de equipos y el conocimiento de los materiales. Para una exitosa aplicación es necesario dominar sus características distintivas de este material, así como su metodología de colocación. En la actualidad, el hormigón proyectado constituye un elemento relevante en las obras subterráneas de todo el mundo (figura 1), siendo sus principales ventajas la flexibilidad, la velocidad de colocación y la economía.

Por otra parte, la adición de fibras al hormigón proyectado le otorga gran ductilidad y tenacidad permitiendo redistribuir cargas y obtener condiciones más seguras durante el avance de la excavación. El reemplazo de mallas por fi bras se hace cada vez más frecuentemente por varios motivos. Uno de ellos es que la instalación de las mallas puede ser difícil, lo que implica consumo de tiempo.

Asimismo, su presencia trae aparejados problemas para la colocación del hormigón proyectado, lo que resulta, en algunos casos, en una menor calidad del soporte (figura 2). En la Argentina, cada vez es más frecuente el uso del hormigón proyectado, aunque es muy incipiente el empleo de fibras en obras de tunelería. Esto se puede deber a la falta de conocimiento y a los escasos estudios locales realizados sobre el tema. Una de las primeras obras en emplear este sistema es el túnel aliviador Cuenca Bermúdez, realizado bajo la calle Paraná, en San Isidro, provincia de Buenos Aires (figura 3).

Reseña histórica

El primer antecedente del hormigón proyectado es atribuido a una mezcla de cemento y arena lanzada neumáticamente por una pistola, introducida en la industria de la construcción de los Estados Unidos en 1910. A este producto se lo denominó comercialmente como ‘gunite’. En los años siguientes surgieron nuevas marcas comerciales con diversos nombres que esencialmente efectuaban el mismo proceso. En la década del ‘30 se introdujo el término genérico ‘shotcrete’ para denominar el proceso de gunitado.

En 1951 el American Concrete Institute (ACI) adoptó este término para describir el método de proyectado por vía seca. Actualmente, también se aplica para el proceso de proyección por vía húmeda y el término ha ganado una amplia aceptación en Estados Unidos. Durante la década del ‘50 se introdujeron pistolas para la aplicación por vía seca, la cual permitía aplicar hormigones con agregados gruesos. También se diseñaron equipos para colocación por vía húmeda con pistola rotativa, lo que permitía un sistema de alimentación continuo. Estas innovaciones aseguraron la utilidad, flexibilidad y efectividad general del proceso [1].

Definición de hormigón proyectado o ‘shotcrete’

La European Federation of National Associations Representing Producers and Applicators of Specialist Building Products for Concrete (EFNARC) define al hormigón proyectado como una “mezcla de cemento, agregados y agua lanzados neumáticamente desde una boquilla hacia una superficie para producir una masa densa y homogénea”. En el hormigón proyectado también se incorporan aditivos. Eventualmente puede incluir adiciones, fibras o una combinación de los mismos [2]. Por su parte, el Comité 506 del ACI define al shotcrete como un “mortero u hormigón neumáticamente proyectado a alta velocidad sobre una superficie” [1].

Características de las mezclas

Este tipo de hormigón se diferencia de uno convencional en los siguientes aspectos:

- Mayor contenido de material cementíceo: normalmente están por encima de los 400 kg/m3 con el fin de lograr un material cohesivo y reducir el efecto ‘rebote’; es decir, el desprendimiento del material una vez que este impacta sobre la superficie [3].

- Tamaño máximo (TM) pequeño: debido al mismo efecto mencionado anteriormente, sumado a que la conducción del material se realiza por cañería flexible, se emplean agregados gruesos cuyos TM pocas veces superan la ½ pulgada (12,5 mm).

- Aditivo estabilizador del fraguado: estos hormigones deben tener la capacidad de quedar en espera (por varias horas en muchos casos) hasta ser colocados sin que pierdan la fluidez ni comiencen su fraguado. Este aditivo permite lograr el efecto deseado sin que afecte las propiedades finales del hormigón.

- Aditivo acelerante instantáneo: una vez proyectado sobre la superficie el hormigón debe permanecer adherido aun con cualquier inclinación. Para ello el material debe comenzar a tener rigidez en pocos segundos, lo que se logra con este tipo de aditivo. Para evitar el endurecimiento dentro de la manguera este producto se combina con el hormigón en la boquilla de lanzamiento.

Técnicas de proyección

En la actualidad existen dos técnicas para la aplicación del hormigón proyectado: vía seca y vía húmeda. El método por vía seca es aquél en el cual los materiales cementíceos (cemento + adiciones minerales) y los agregados son dosificados y mezclados en una máquina fabricada a tal efecto, donde la mezcla es presurizada mediante aire comprimido y conducida a través de mangueras hasta una boquilla de proyección. Allí se agrega el agua para hidratarla y lanzarla en forma continua sobre la superficie.

Este sistema permite regular la consistencia del material fácilmente, de acuerdo con las necesidades, pero genera una mayor dispersión en las propiedades del material. Asimismo, por lo general en el ambiente se genera un gran contenido de polvo, por lo que se debe contar con una alta recirculación de aire (figura 4). El método por vía húmeda se caracteriza por dosificar y mezclar conjuntamente los materiales cementíceos, los agregados y el agua. Luego la mezcla es introducida en un equipo adecuado que la conduce a una boquilla y es proyectada neumáticamente.

Ambas técnicas tienen sus ventajas y desventajas, y la selección de una u otra metodología dependerá de los requisitos del proyecto, de la disponibilidad del equipamiento y del personal encargado de ejecutarla. Hasta hace algunos años el método más utilizado era el de proyección por vía seca, pero hoy en día la tendencia ha cambiado. El método por vía húmeda ofrece un mejor ambiente de trabajo, mayor calidad, uniformidad y producción (figura 5).

Proyección por vía seca. Proporciones de los materiales

Cemento y adiciones: los más empleados a nivel mundial son el cemento Pórtland normal (CPN) y el de alta resistencia.