Tema: PAVIMENTOS DE HORMIGON, VEREDAS Y PISOS

PAVIMENTOS DE HORMIGÓN POROSO

Autor:

Fecha Publicación: 30/09/2008

Evita la acumulación de agua en las calles (y muchos accidentes de tránsito), absorbe las ondas acústicas (disminuye la contaminación sonora en las ciudades) y actúa como dique de contención contra inundaciones. El hormigón poroso es una solución simple para muchos problemas complejos.

En algunos lugares el agua es un factor crítico en el deterioro de la estructura de los pavimentos de hormigón y su eliminación a través de drenajes superficiales construidos especialmente no siempre da buenos resultados. El agua provoca, entre otras cosas, debilitamiento de la resistencia de los suelos, fatiga de las estructuras, erosión de las fundaciones y debilidad de las interfases.

Además, la acumulación de agua en la calzada reduce y puede llegar a anular la adherencia de los neumáticos, como en casos de congelamiento. Provoca el hidroplaneo, causante de muchos accidentes, además de la característica nube de niebla que reduce la visibilidad e incrementa la fatiga de los conductores. Una posible solución a este problema es la utilización de hormigón poroso.

¿Qué es el hormigón poroso?

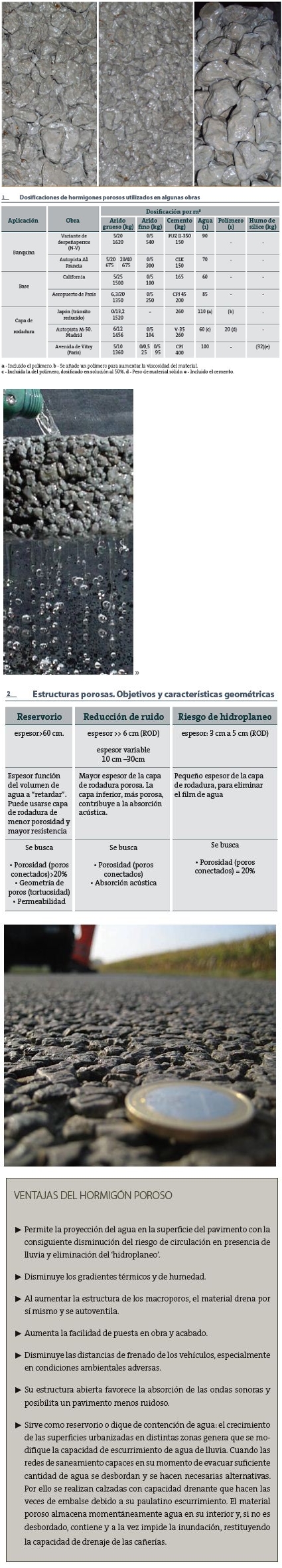

Las primeras experiencias con este tipo de pavimentos se realizaron en la década del ‘40. La idea era muy simple: conseguir una estructura resistente y con capacidad de drenar fácilmente el agua. Para ello se produjo un pavimento de hormigón hidráulico común, que se fabrica sin finos (arena), los cuales se pueden sustituir por aditivos como polímeros, negro de sílice o adiciones de tiras de plástico para aumentar su resistencia al fraguar. La mezcla se realiza con cemento, agua y un agregado grueso cuyo tamaño varía entre 1 y 2 cm de diámetro. Así se generan vacíos al interior del material, los que deberían ser llenados por la arena, que quedan uniformemente distribuidos.

De es forma se genera un producto ligero, maleable, fácil de usar y colocar y de muy alta resistencia a la compresión. Su estructura debe estar conformada por agregados gruesos de buena calidad y del mismo tamaño, de manera de dejar vacíos importantes que no deben llenarse de mortero ligante, el cual tiene que estar presente sólo en una pequeña medida para recubrir todas las partículas de agregado grueso y formar ‘puentes de adherencia’ entre ellos.

Lo ideal es obtener una porosidad elevada cercana al 20%, que será responsable de la elevadísima permeabilidad del pavimento, aunque no sólo es la cantidad de poros interconectados lo que importa sino también su geometría para lograr alta permeabilidad y resistencia al mismo tiempo. Es utilizado en lugares donde se requiere drenar importantes volúmenes en plazos relativamente reducidos. Las obras en las que se usa comúnmente son distintas: bajo revestimientos de obras hidráulicas, a fin de aliviar subpresiones, en trasdós de muros de fábricas y tubos de drenaje. Sin embargo, donde más ha evolucionado la aplicación de este material ha sido como base, pavimentos o banquinas vertidos in situ.

En los pavimentos construidos por materiales impermeables, las juntas constituyen la vía preferente de evacuación del agua. Estas pueden deteriorarse, sobre todo en casos de tránsito pesado, y provocar escalonamientos.

Características técnicas

La primera dificultad a resolver es una aparente contradicción: cuanto más poroso es el material, más capacidad drenante tendrá, pero su resistencia mecánica será menor. Sin embargo, esto depende de las características de cada hormigón y sus prestaciones, que además variarán en función del tipo de obra a realizar. En el caso de las banquinas se utilizan hormigones pobres.

Contienen entre 150 y 160 Kg/m³ de cemento y la relación agua/cemento es de alrededor de 0,5 y 0,6. Se suele exigir una resistencia a la compresión a 28 días de unos 10 MPa, que le otorga buena resistencia contra posibles ataques químicos de contaminantes de aguas vertidas. Se podría pensar que es factible prescindir de la presencia de arena en estos hormigones. La realidad es que es preciso añadir una pequeña cantidad (entre 100 y 300 kg/m³) a fin de que los puentes de mortero entre granos gruesos puedan resistir. La durabilidad también está condicionada por el contenido de aditivos.

En zonas de heladas, por ejemplo, debe utilizarse aireante. En las capas de base, en cambio, los contenidos de cemento deben llegar a 170 kg/m³ (según recomendaciones en España y California, EE.UU.). Los espesores utilizados habitualmente oscilan entre los 10 y 15 cm. Los hormigones porosos utilizados en bases drenantes de aeropuertos tienen dosificaciones algo superiores o similares a los empleados en rutas. Como ejemplo se cita el caso de la prolongación de la pista del aeropuerto Charles de Gaulle de París, donde se utilizaron 40 cm de hormigón, 10 cm de hormigón poroso, 20 cm de grava – cemento y 30 cm de estabilización in situ con cal. El cemento utilizado para el caso del hormigón poroso fue de 200 kg/m³. Al igual que cualquier base permeable, suelen disponerse con un sobre ancho de entre 30 cm y 1 m respecto del pavimento.

Utilización en la capa de rodadura de los pavimentos

Las exigencias para hormigones porosos en las capas de rodadura son mayores, ya que no sólo deben tener buen drenaje y resistencia mecánica sino también suficiente estabilidad para soportar esfuerzos horizontales provocados por vehículos o factores climáticos (como capas de hielo). Asimismo, deben tener una superficie muy regular que, además, debe ser antideslizante. Y, en ocasiones, hasta se le pueden exigir niveles de reducción de ruido superiores.

Para alcanzar estos requisitos intervienen factores como las características del material en su composición, puesta en obra y compactación, además del espesor de la capa. Por supuesto, estos condicionantes variarán en función del tipo de obra a realizar. No es lo mismo una autopista que una peatonal. Sin embargo, en líneas generales se pueden distinguir algunas características comunes.

Se emplea más cemento, entre 200 y 300 kg/m³, y se incorporan adicionales como polímeros o humo de sílice para mejorar su resistencia y se utilizan áridos de tamaño reducidos que deben superar los 12 mm para homogenizar el material.

Contaminación

El aumento de la circulación de automóviles ha provocado problemas por exceso de ruido, contaminación y desprendimiento de calor. Estos pavimentos resultaron más silenciosos frente al tránsito vehicular y generaron una ventaja acústicas y de confort que se difundió rápidamente en países como Francia, España, Japón y Alemania.