Tema: PAVIMENTOS DE HORMIGON, VEREDAS Y PISOS

Experiencias adquiridas durante la construcción de los tramos I y IV de la Ruta Provincial N° 6

Autor: Ing. Gustavo Carozzi, Ing. Carlos Tofoli (D. V. B. A.)

Fecha Publicación: 30/04/2005

La construcción de pavimentos de hormigón por empresas constructoras viales argentinas con tecnología de punta y materiales de elevada calidad ubican a nuestro país en la vanguardia de las construcciones viales a nivel internacional.

1. INTRODUCCIÓN

La construcción de calzadas de hormigón mediante el empleo de encofrados deslizantes se conoce desde hace ya varios años atrás (1). Sin embargo, el empleo de equipamiento de última generación (2), acompañado por el avance registrado en la elaboración de cementos y aditivos de alto desarrollo tecnológico (3,4), ha permitido en los últimos años incrementar considerablemente los rendimientos alcanzados y la calidad final de los pavimentos, reinsertando a estos como una alternativa competitiva de excelente calidad y óptima relación costo-beneficio. La primera experiencia en nuestro país en la ejecución de pavimentos de hormigón con encofrados deslizantes y tecnología de alto rendimiento (TAR) comenzó en el año 1995, durante la construcción de la Ruta Nacional N° 127 (5).

La experiencia actual en Argentina sobre el empleo de estos equipos es importante, contándose con obras construidas en diversos tipos de climas y con agregados de diverso origen (5, 6, 7). El aeropuerto de El Calafate, en la provincia de Santa Cruz, el aeropuerto de Santa Rosa del Conlara y Merlo, en San Luis, la RP N° 39, en la provincia de Santa Fe, la AU RN N° 7 y la RP N° 20, en la provincia de San Luis, entre otros, son algunos de los ejemplos más destacados.

La Ruta Provincial N° 6, objeto de esta publicación, es una vía de circunvalación que rodea a la ciudad de Buenos Aires, a unos 60 km de ésta, y une diversos partidos de la provincia de Buenos Aires, desde la RP N° 215, en el partido de La Plata, hasta la ciudad de Zárate. La calzada de hormigón, de 7,50 m de ancho, 0,23 m de espesor y unos 217 km de longitud (incluyendo los tramos de doble calzada), fue dividida en ocho tramos, de 10 a 30 km cada uno, los cuales fueron adjudicados a distintas empresas constructoras.

En el presente trabajo se describen las características principales de los tramos I (desde RP N° 215 hasta RP N° 58) y IV (desde RP N° 200 hasta RP N° 24) de esta obra, de 52 km de longitud, en total, adjudicados a la unión transitoria de empresas (UTE), conformada por las empresas ICF S. A., Construcciones La Plata S.A., Briales S. A., Hidraco S. A. y Jose L. Treviño, quedando la inspección de la misma a cargo de la Dirección de Vialidad de la provincia de Bs. As. (DVBA). Se describen, además, el equipamiento y los procedimientos constructivos empleados, así como los materiales utilizados en la dosificación de las mezclas, destacando los principales resultados obtenidos y los rendimientos alcanzados.

2. MATERIALES Y DOSIFICACIÓN EMPLEADOS

En la tabla 1 se indican los materiales componentes del hormigón y la fórmula de obra propuesta al inicio de los trabajos para la elaboración de las mezclas. Cabe destacar que el Pliego de Especificaciones Técnicas exige un contenido mínimo de cemento de 350 kg/m3.

Los agregados fueron de buena calidad y presentaron granulometrías razonablemente uniformes a lo largo de toda la obra, lo cual permitió minimizar la corrección de las mezclas por este motivo, cumpliendo así una de las exigencias más importantes que debe respetar este material, particularmente en obras de este tipo (8,9). En la figura 1 se muestra la curva granulométrica promedio de la mezcla de agregados empleada para esta obra.

Como es habitual en este tipo de aplicaciones, se empleó un aditivo plastificante y un incorporador de aire, este último destinado a mejorar la trabajabilidad de las mezclas.

3. ELABORACIÓN DEL HORMIGÓN

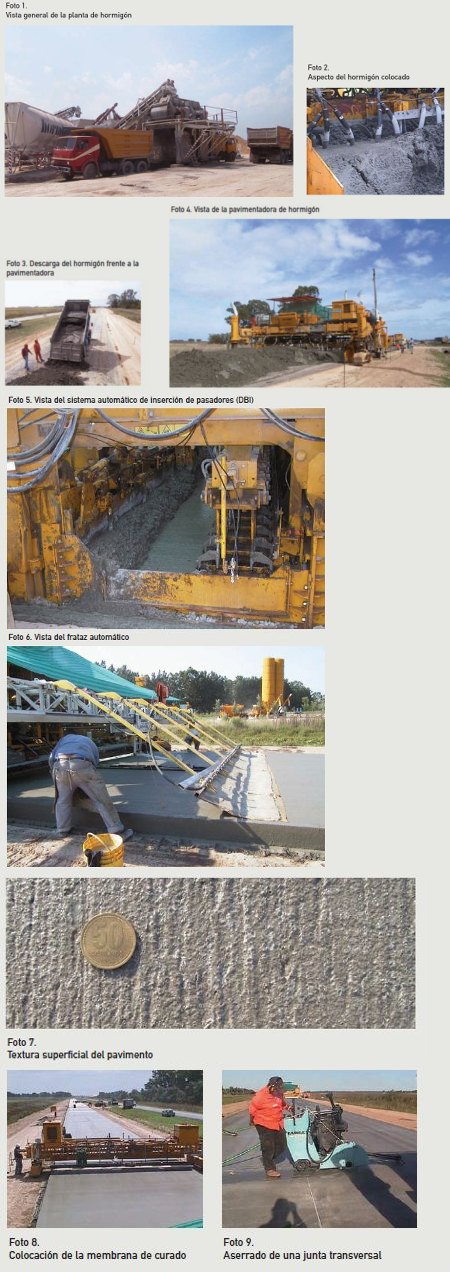

Las mezclas de hormigón se elaboraron en planta central. Se empleó una planta mezcladora-dosificadora INDUMOVIL 150 de marca Indumix, de eje horizontal, apta para mezclas de bajo asentamiento. La planta posee dos tambores mezcladores de 2 m3, tolvas para el acopio de 4 agregados y 4 silos de cemento (foto 1). El acopio del cemento se realizó en 4 silos horizontales, móviles, de 70 tn de capacidad c/u.

El tiempo de mezclado del hormigón, para pastones de 2 m3, fue, en promedio, de 45 segundos, en tanto que el rendimiento real obtenido por la planta fue del orden de 130 m3/hora. El control de calidad del hormigón, realizado a pie de obra, incluyó la determinación de las siguientes propiedades:

En estado fresco: Asentamiento, contenido de aire incorporado, temperatura y peso de la unidad de volumen (PUV) de la mezcla, tiempo de fraguado inicial, exudación y evolución de la temperatura del hormigón en el pavimento.

En estado endurecido: Resistencia a compresión en probetas cilíndricas (15 cm x 30 cm), resistencia a compresión de testigos de hormigón extraídos del pavimento (de 15 cm de diámetro), resistencia a flexión en vigas (15 cm x 15 cm x 45 cm).

El asentamiento promedio del hormigón colocado en obra fue de 4,0 cm ± 0,5 cm y su contenido de aire igual a 3,0 % ± 0,5 %, cumpliendo así los requerimientos establecidos en el Pliego de Especificaciones Técnicas de la obra (asentamiento comprendido entre 3 cm y 5 cm y un contenido de aire incorporado de entre 3 % y 5 %). En la foto 2 se muestra el aspecto de la mezcla colocada, en contacto con los vibradores de inmersión. En la tabla 2 se consignan los niveles promedio de resistencia a compresión alcanzados en probetas y testigos de hormigón extraídos en ambos tramos del pavimento.

4. TRANSPORTE DEL HORMIGÓN

El transporte del hormigón, desde la planta al tren de pavimentación, se realizó mediante camiones volcadores de 6 a 10 m3 de capacidad, dado que este medio es especialmente eficiente para este tipo de obras, donde se requieren procesos rápidos de carga y descarga. Se empleó, en promedio, una flota de entre 15 y 20 camiones, los cuales cubrieron distancias de hasta 20 km en ruta. Debido al bajo asentamiento de la mezcla empleada y su elevada cohesión, no se observaron problemas de segregación durante el transporte (foto 3).

5. COLOCACIÓN Y TERMINACIÓN DEL HORMIGÓN

Las operaciones de colocación, compactación y fratazado del hormigón en la calzada se realizaron con una pavimentadora de encofrados deslizantes Gomaco GP 2600, de cuatro orugas (foto 4). Desde la parte frontal de la máquina hacia la parte posterior, este equipo está provisto de dos tornillos sinfín para la distribución del hormigón.